Wo gehobelt wird, fallen Späne. Über 1.000 Mal pro Stunde presst eine typische Siebdruckmaschine ein Textilsieb auf eine Zelle. Dann drückt jedesmal ein Mechanismus zähflüssige Silberpaste auf die Oberfläche. Die meisten Zellen verlassen das Band zwar intakt und haben nun die typischen Kontaktstreifen auf der Oberfläche, die den Solarstrom später ableiten. Doch ein kleiner Teil von ihnen bricht, und das treibt die Kosten nach oben. Wie sehr, bleibt das Geheimnis der Zellhersteller. „Zahlen über den Bruch von Solarzellen bei der Produktion nennt keine Firma“, erklärt Hans Higgen. Er ist der technische Leiter von Schmid Technology in Schwetzingen, dem Weltmarktführer bei Komplettanlagen für die Herstellung von Solarzellen. Die eingebauten Maschinen müssen sich daran messen, dass der Bruch möglichst klein bleibt.

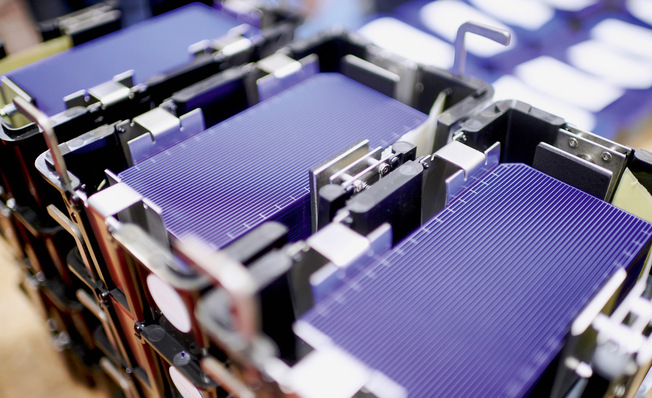

Das Problem könnte sich in Zukunft verschärfen. Die Siliziumscheiben werden immer dünner. Sind heute noch Silizium-Wafer mit 0,2 Millimeter Dicke Standard, peilen Hersteller längst die 0,1 Millimeter oder 100 Mikrometer dicke Zelle an, um Material zu sparen, und gehen dabei das Risiko einer erhöhten Bruchgefahr ein.

Und noch etwas spricht gegen die herkömmliche Siebdrucktechnik. Es ist kaum möglich, Linien schmaler als 100 Mikrometer zu drucken. Wenn alle 2,5 Millimeter eine solche Kontaktlinie aufgebracht wird, wie es üblich ist, beschatten sie vier Prozent der Solarzellenfläche. Entsprechend sinkt der Wirkungsgrad. Der Prozess birgt also ein beachtliches Potenzial zur Kostensenkung. Hans Higgen und seine Kollegen experimentieren dafür mit Lasertransfer-, Tintenstrahl- und Aerosoldruckern. Sie suchen nach Kompromissen zwischen ökonomischer Produktion und hoher Zelleffizienz.

Vielstufiger Prozess

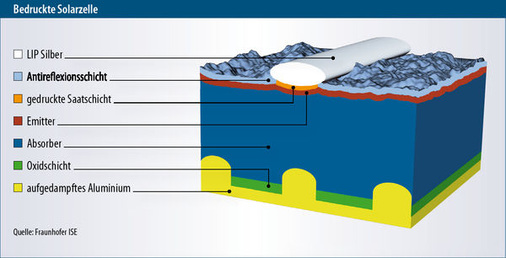

Die dünnen, silbrigen Linien auf der Vorderseite, die bei fast jeder Solarzelle sofort ins Auge fallen, bestehen normalerweise aus Silber. Ohne sie kann kein Strom fließen. Sie bilden den einen Pol, über den die in der Solarzelle erzeugte Elektrizität abfließt. Eine Aluminiumschicht auf der Rückseite bildet den zweiten Pol. Je größer der Querschnitt solcher Kontakte ist, umso besser leiten sie Strom. Die Rückseitenkontakte werden daher flächig aufgebracht. Für die Breite der Kontakte auf der Vorderseite suchen die Experten einen Kompromiss: Sie sollen zwar sehr gut leiten, aber auch schmal sein und die Oberfläche möglichst wenig verschatten.

Beim Siebdruck drückt ein Gummirakel genannter Wischer eine Paste aus Silber und Glas, das eine Siliziumverbindung ist, durch die Maschen des Textilgewebes. Zunächst sitzen diese Silberlinien aber auf der Antireflexionsschicht und nicht auf der aktiven Schicht der Zelle. Sie besteht aus Siliziumnitrid, die die in der Solarzelle entstehende Elektrizität von der Umgebung isoliert. Die aufgedruckten Silberlinien haben zunächst also noch keinen Kontakt zur eigentlichen Zelle.

„An dieser Stelle des Prozesses kommt der Glasanteil in der Silberpaste ins Spiel“, sagt Hans Higgen: Im folgenden Produktionsschritt werden die Solarzellen nämlich in einem Ofen auf 700 oder 800 Grad Celsius erhitzt. Der Glasanteil in der Paste schmilzt sich dadurch zusammen mit dem Silber durch die eigentlich sehr harte Siliziumnitridschicht. Auf der eigentlichen Solarzelle verbindet sich dann das Silizium der Zelle untrennbar mit dem Silizium des Glasanteils der Paste und hält so den Silberkontakt fest auf der Oberfläche. Dann kann der elektrische Strom fließen, die Solarzelle funktioniert.

Der elektrische Widerstand dieser Kontakte ist jedoch relativ hoch. Deshalb schließt sich ein „Light Induced Plating“ oder kurz LIP genanntes Verfahren an, das die Leitfähigkeit verbessert: Die Solarzelle wird dazu mit Licht bestrahlt. Dabei entsteht auf ihrer Vorderseite und damit auch in den Kontaktlinien eine negative elektrische Ladung, die aus einer Silbersalz-Lösung die positiv geladenen Silberionen anzieht. Diese Silberionen verbessern den Kontakt erheblich, verbreitern aber auch die Silberlinien außerhalb der Siliziumnitridschicht um rund 20 Mikrometer.

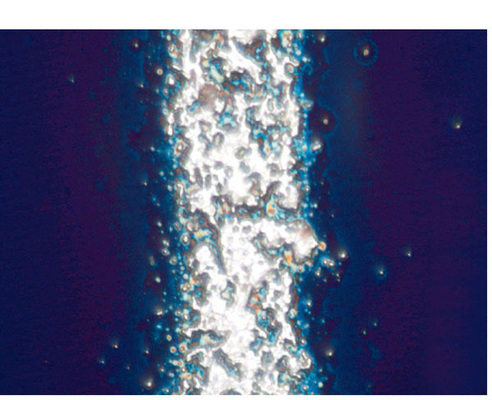

Zwei Nachteile hat diese bisher angewendete Siebdrucktechnik: Um schmalere Kontakte zu drucken, müssten auch die Maschen des Textilgewebes kleiner werden. Je kleiner diese Maschen aber sind, umso schneller verstopfen sie mit der ohnehin nur zähflüssigen Paste. Um dieses Verstopfen möglichst gering zu halten, bleiben die Maschen so groß, dass beim Siebdruck im großtechnischen Verfahren Kontakte entstehen, die nach dem LIP rund 100 Mikrometer breit sind – und die daher bis zu vier Prozent der Fotozelle abschatten.

Ausschuss durch brechende Zellen

Der zweite Nachteil ist die mechanische Belastung durch das Siebdruckverfahren. Silizium-Wafer haben bereits vor der Herstellung der Solarzelle unsichtbare Mikrorisse, die normalerweise nicht weiter stören. Drückt das Textilsieb auf die Zelle, brechen einige Prozent und werden so unbrauchbar. Die Größenordnung dieses Ausschusses ist bekannt, genaue Zahlen aber nennt niemand. Denn dieser Ausschuss macht die Solarzellen teurer – und damit auch weniger konkurrenzfähig.

Erheblich weniger Ausschuss produzieren Laser- und Tintenstrahldrucker, die keine Maske auflegen, sondern die Metalltinte berührungslos aufsprühen, so den Wafer erheblich weniger belasten und damit Bruch und Ausschuss dramatisch verringern. Solche Drucker kennt zwar jeder als zuverlässige Geräte am PC und sie werden auch bei der Herstellung von Solarzellen für verschiedene Zwecke eingesetzt, etwa zum Aufbringen von Lötzonen. Zum Aufbringen von Kontakten aber eigneten sich diese Geräte lange Zeit nicht, weil sie die herkömmlichen Metalltinten nicht verarbeiten können.

Deshalb hat Schmid Technology einen Lasertransferdrucker entwickelt, der die Metallpaste berührungslos auf Solarzellen aufbringen kann. „Gebrochene Solarzellen kommen bei dieser Technik praktisch nicht mehr vor“, sagt Hans Higgen. Bei diesem neuen Verfahren löst ein gesteuerter Laserimpuls von einer Trommel einen Tropfen der verwendeten Metallpaste. Sehr genau treffen die so ausgelösten Tropfen auf die entstehende Solarzelle und bilden dort die Kontaktlinien. Im Laufe dieses Jahres soll dieser Lasertransferdrucker bei einem ausgewählten Kunden in der Praxis getestet werden.

Dieser Laserdrucker löst zwar das Bruchproblem, verringert damit den Ausschuss und macht so die Herstellung von Solarzellen billiger. Allerdings sind die aufgedruckten Kontaktlinien ähnlich breit wie beim Siebdruckverfahren. „Unser Ziel sind Kontaktlinien, die etwa 80 Mikrometer breit sind“, erklärt Hans Higgen. Damit ist aber im Hinblick auf die Abschattung und damit auch auf den Wirkungsgrad noch wenig gewonnen.

Eine gleichzeitige drastische Verringerung des Bruchrisikos und schmalere Kontaktlinien liefert dagegen ein Tintenstrahldrucker. In diesen Geräten verformt ein Hochspannungsimpuls schlagartig ein piezoelektrisches Keramikelement. Dieser Kristall schlägt dabei aus einer Tintenkammer einen unvorstellbar kleinen Tropfen von gerade einmal 30 Pikoliter heraus – ein Pikoliter ist der billionste Teil eines Liters. Mit diesen Tropfen lassen sich zwar gestochen scharfe Bilder auf Papier und anderen Materialien erzeugen. Da es aber keine geeignete Metalltinte für diese Geräte gab, konnten sie bisher keine Kontaktlinien auf Solarzellen drucken.

Das auf Spezialchemikalien spezialisierte US-Unternehmen Cabot Corporation mit Hauptsitz in Boston entwickelte daher im Jahr 2008 eine Silbertinte speziell für diesen Zweck. Sie besteht aus winzigen Nano-Glaskugeln, die mit Minimengen der Silbertinte gefüllt sind.

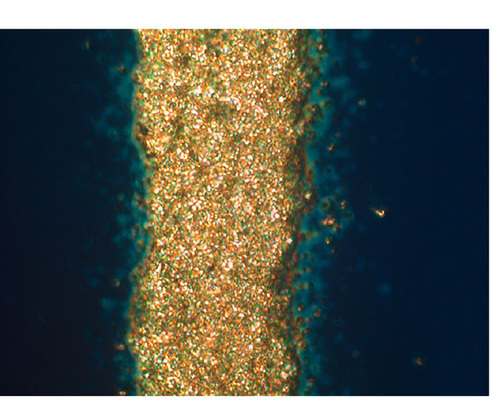

Diese Cabot-Spezialtinte verwendet der Solarzellen-Herstellungsanlagen-Spezialist Schmid jetzt in einem eigens entwickelten Tintenstrahldrucker für das Aufbringen von Leiterbahnen auf Solarzellen. Er funktioniert bereits in den Maschinen der Firma, die auf fünf Bahnen 25 Wafer gleichzeitig bearbeiten und so die Fertigung von 3.000 Solarzellen in der Stunde ermöglichen. „Bis zu sechzig Mikrometer schmale Kontaktlinien erlaubt dieses Verfahren“, sagt Hans Higgen. Die mit Glas umhüllten Nanosilberkugeln erzeugen im Vergleich zum Siebdruckverfahren auf der Solarzelle Kontaktlinien mit erheblich größerer Leitfähigkeit. Eine anschließende Galvanik-Behandlung überzieht die Kontakte mit einer Metallschicht und erhöht so die Leitfähigkeit weiter.

Ob der Spezialtintenstrahldrucker reißenden Absatz findet, wenn er in Zukunft angeboten wird, weiß derzeit niemand. Denn wie viele andere Nanoartikel ist auch Nano-Metalltinte sehr teuer. Ob der höhere Wirkungsgrad der Solarzellen, die verringerten Produktionskosten durch weniger Bruch und die Erhöhung der Leitfähigkeit solche Mehrkosten ausgleichen oder sogar übertreffen können, ist noch nicht bekannt. Auch gibt es noch einige Probleme zu lösen. So zerlaufen die Kontaktlinien auf monokristallinen Zellen leicht, wenn die Maschine nicht sehr genau eingestellt ist. Dadurch aber werden die Kontakte wieder breiter und einer der Vorteile der neuen Drucktechnologie geht zumindest teilweise verloren.

Eine Preisfrage

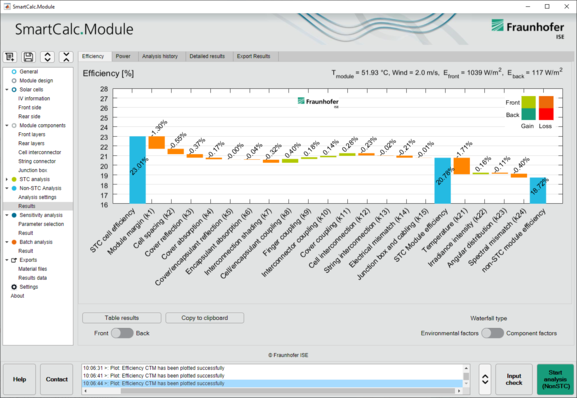

Auch Matthias Hörteis vom Fraunhofer-Institut für Solare Energiesysteme (ISE) in Freiburg entwickelt Alternativen zum Siebdruckverfahren. Er verwendet dazu einen von der Firma Optomec entwickelten Aerosoldrucker, der an seinem Institut für das Aufbringen von Kontakten optimiert wurde. Die Firma Manz Automation in Reutlingen hat jetzt mit Optomec einen Industriedrucker entwickelt und verkauft ihn für diesen Zweck seit der zweiten Jahreshälfte 2008.

Genau wie Laser- und Tintenstrahldrucker arbeiten auch diese Aerosoldrucker berührungslos und vermeiden so einen Bruch der Solarzellen. Die Metalltinte wird dabei zu einem Tintennebel zerstäubt, den Physiker als Aerosol bezeichnen. Dieses Aerosol wird durch die innere von zwei ineinanderliegenden kleinen Röhren geleitet, zwischen der inneren und der äußeren Röhre fließt dagegen ein Strom aus Luft oder einem anderen Gas. Am Ende der beiden Röhren treffen beide Strömungen auf einen Trichter. Der Luftstrom aus dem Zwischenraum umhüllt in dieser Düse den Tintennebel. Beim Durchgang durch den Trichter wird das Aerosol beschleunigt und gleichzeitig wird es schmaler, während das Luftpolster um das Aerosol verhindert, dass der Tintennebel mit der Wand dieser Düse in Berührung kommt. Daher verstopft die Düse auch nicht.

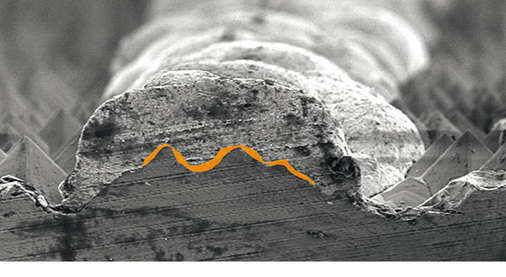

Mit solchen Aerosoldruckern erzeugt Matthias Hörteis Kontaktlinien, die durch das außen liegende Luftpolster erheblich schmaler als der Durchmesser der Düsenspitze werden. Bei einem Düsendurchmesser von 200 Mikrometern, entstehen 40 Mikrometer breite Kontakte, eine 150- Mikrometer-Düse liefert 30 Mikrometer-Kontaktlinien und die kleinste 100-Mikrometer-Düse erzeugt Metallkontakte, die weniger als 20 Mikrometer breit sind. „Die ganz schmalen Kontakte sind allerdings für die Industrie kaum interessant“, sagt Matthias Hörteis. Ihre Herstellung dauert nämlich deutlich länger. Da eine moderne Anlage in jeder Stunde 3000 fertige Solarzellen produziert, sind die schnelleren 30- und 40-Mikrometer-Kontaktlinien viel interessanter. Das Verbessern der Kontakte mit dem LIP-Verfahren verbreitert diese Silberlinien dann noch um 20 Mikrometer und erhöht die Abschattung entsprechend.

Für diese Aerosoldrucker hat Matthias Hörteis die passenden Metalltinten entwickelt. Diese müssen sich zum Beispiel gut zu einem Aerosolnebel zerstäuben lassen. „Das gelingt mit Tintenpartikeln am besten, die rund einen halben Mikrometer Durchmesser haben“, schildert Matthias Hörteis eines seiner Ergebnisse. Das sind zwar erheblich kleinere Teilchen als die bei der Siebdrucktechnik zum Einsatz kommenden bis zu sieben Mikrometer großen Partikel. Für den Tintenstrahldrucker werden dagegen 0,1 bis 0,2 Mikrometer große Teilchen gebraucht, die erheblich teurer sind. Das Aerosolverfahren kommt daher vermutlich mit einer preiswerteren Tinte als der Tintenstrahldrucker aus und wird so für die Industrie sehr interessant.

Mehr Effizienz mit Aerosolen

Auch ein weiteres Problem musste Matthias Hörteis bei der Zusammensetzung der Metalltinten lösen: Schmalere Kontaktlinien bedeuten ja auch, dass die Kontaktfläche mit der Zelle kleiner und der Übergangswiderstand damit größer ist. Daher änderte der Forscher die Zusammensetzung der Tinte so, dass der Kontakt besser mit der Solarzelle verbunden ist und daher über die kleinere Fläche der gleiche Strom fließt wie bei den herkömmlichen, breiteren Kontaktlinien. Auch das war kein triviales Problem, weil der Glasanteil in der Tinte zwar keinen Strom leitet, aber auch nicht beliebig verringert werden kann. Schließlich ist dieser Glasanteil ja für das Durchschmelzen der Siliziumnitridschutzschicht und für das Fixieren des Kontaktes zuständig. Gelungen ist Matthias Hörteis dieses Kunststück zwar, verraten will er die Zusammensetzung der Tinte aber nicht, weil dazu noch Patente angemeldet werden.

Aber eines hat er nicht nur längst ausgeplaudert, sondern auch von einem unabhängigen Institut überprüfen lassen: Mit seiner Technik stellt er im Labor Solarzellen mit einem Wirkungsgrad bis zu 20,5 Prozent her. „Es gibt bisher keine mit Siebdruck hergestellte Zelle, die über 20 Prozent kommt“, sagt er. Auch wenn die großtechnische Herstellung sicher einige Abstriche bringt, klingt das rekordverdächtig.