10.352 Quadratmeter Dachfläche hatte Heribert Spitzhorn schon während der Planungsphase des neuen Bauhofes für die Stadtwerke Erlangen gesichert – für die Installation eines halben Megawatts Photovoltaik. Das Dilemma: Maximal 20 Kilogramm pro Quadratmeter kann das Dach zusätzlich tragen. Doch um eine Photovoltaikanlage mit aufgeständerten Modulen gegen Windböen zu sichern, muss zum Teil über 150 Kilogramm zusätzliches Gewicht pro Modul mit aufs Dach. Die Alternative, die Anlage auf dem zwölf Meter hohen Dach festzuschrauben, birgt Risiken. „Wir hätten eine Unterkonstruktion für die Photovoltaikanlage bauen lassen müssen. Das wären mehr als 100 Dachdurchdringungen gewesen“, gibt Spitzhorn zu bedenken.

Da keiner riskieren wollte, dass im Falle eines Fehlers Wasser durch das Dach dringt, machte sich Spitzhorn auf die Suche nach Montagesystemen, die Photovoltaikmodule auch mit wenig zusätzlichem Gewicht auf dem Flachdach halten können. Er liegt mit seinem Wunsch voll im Trend. Anbieter von Montagesystemen bekommen immer häufiger Anfragen für große Flachdächer. Die unverschatteten Dächer von Lager- und Produktionshallen und anderen großen Gewerbe- und Wohngebäuden sind ideale Standorte für die Installation von einigen hundert Kilowatt bis hin zu Megawattanlagen. Das haben neben den Projektentwicklern auch die Montagesystem-Hersteller erkannt. Über drei Milliarden Quadratmeter Dachfläche, die für Photovoltaikanlagen geeignet sind, will der kalifornische Dünnschichthersteller Solyndra in Europa ermittelt haben, dazu rund zwei Milliarden in den USA. Da lohnt es sich, neue Konzepte zu entwickeln, um das Gewichtsproblem in den Griff zu bekommen. Denn die zwischen 2.000 und 10.000 Quadratmeter großen Flächen sind statisch nicht für die Installation von Solarmodulen ausgelegt. Sie dürfen häufig nur mit maximal 20 Kilogramm pro Quadratmeter belastet werden. Besonders Dachflächen mit Bitumen- und Folieneindeckung haben oft nur geringe Lastreserven. Die meisten Gebäudeeigentümer möchten nach Möglichkeit vermeiden, dass das Dach für die Befestigung von Modulen mit Löchern versehen wird, aus Angst vor Undichtigkeiten in der Dachhaut. Auch Handwerker bevorzugen in der Regel unkomplizierte Lösungen.

Speziell für Dünnschicht

Die Stadtwerke in Erlangen haben Soluwa den Zuschlag für das MSE 100 Ost-West gegeben, das das fränkische Unternehmen unter dem Namen Flow 240 vertreibt. Nur 13 Kilogramm pro Quadratmeter wiegt das System, das Soluwa zusammen mit Schüco im vergangenen Jahr entwickelte. Die Gestelle haben eine Neigung von zwölf Grad und werden mit Dünnschichtmodulen bestückt. Die Module werden nach Osten und nach Westen ausgerichtet und nicht, wie sonst üblich, nach Süden. Da zahlt sich dann aus, dass Dünnschicht ein besseres Schwachlichtverhalten als kristalline Module hat. Den Neigungswinkel wählen sich relativ klein.

Die Palette der ballastarmen Montagesysteme lässt sich in zwei Gruppen unterteilen. In der ersten finden sich Systeme mit innovativer Gestellgeometrie, neuen Einfallswinkeln und sogar ungewöhnlicher Modulform. Dazu gehören neben dem MSE 100 Ost-West auch das Nanosolar-System von Sunlink und das System SL-001 von Solyndra. Die andere Gruppe variiert herkömmliche, aufgeständerte Systeme nach dem Vorbild des Vorreiters Sunpower. 2005 lieferte das kalifornische Unternehmen mit der Einführung des T10 auf dem US-amerikanischen Markt die bis heute entscheidende Vorlage für das Niedrigballastsegment.

Mit einem Gewicht von etwa 20 Kilogramm pro Quadratmeter halten Sunpower-Module auf flachen Dächern Windgeschwindigkeiten von bis zu 108 Stundenkilometern stand. Drei Maßnahmen machen das Systeme leichter im Vergleich zu Aufständerungen, die Ballast verwenden. Erstens: ein flacherer Aufstellwinkel. Er sorgt dafür, dass die Module dem Wind weniger Angriffsfläche bieten. Zweitens: Rückseitenbleche. Blechverkleidungen auf der Rückseite und an den Seiten der Modulreihen verhindern, dass Windböen von hinten unter die flächigen Elemente greifen und sie von der Dachfläche heben. Und drittens: großflächige, zusammenhängende Modulfelder. Die Verbindung der Module zu Reihen sowie die Verbindung der Reihen untereinander schützen sie davor, sich zu verschieben oder abzuheben. Auch andere Hersteller setzen auf diese Prinzipien: Mit deutschen Systemen wie dem Solarstep light von Solarstep und dem Knubix 100 von Knubix wurden bereits zahlreiche Anlagen realisiert, ebenso mit dem System Fast Sun von Solarcentury aus Großbritannien. Futura Flat Roof von Donauer ist neu am Markt, die Aerobox von Wasi kommt im Frühjahr mit dazu.

Die Unterschiede dieser Montagesysteme finden sich in den Details: den Neigungswinkeln, der Unterkonstruktion und der Art und Weise, wie der in geringen Mengen nötige Ballast befestigt wird. Während Wasis Aerobox mit zehn Grad Neigung rein auf Dünnschichtmodule ausgelegt ist, stellen die Solarstep und Knubix kristalline Module mit 20 Grad etwas steiler auf, Donauer mit Futura Flat Roof sogar auf 25 Grad, um eine möglichst direkte Sonneneinstrahlung zu gewährleisten.

Beim T10 bilden L-förmig gebogene Alubleche die Auflager zwischen den Modulen und verbinden gleichzeitig die Reihen untereinander. Knubix befestigt die Modulreihen hintereinander auf durchlaufenden Aluschienen von bis zu 5,88 Metern Länge. Donauer dagegen sieht für jedes Modul zwei Dreieckstützen vor, auf denen Modul und Rückseitenblech fixiert werden. Separat befestigte Alublechstreifen verbinden hier die Reihen untereinander. Auch für die Befestigung des Ballasts, der besonders in den Randzonen zum Einsatz kommt, entwickelten die Hersteller unterschiedliche Ideen. Beim Futura Flat Roof hängt eine Art Korb zwischen den Dreieckstützen. Bei Bedarf können hier Gehwegplatten eingelegt werden. Beim T10 werden die Betonplatten in das Rückseitenblech hineingeschoben. Solarstep hingegen gibt an, ohne Ballastierung zu arbeiten und die statische Sicherheit über die Materialdimensionierung der Unterkonstruktion zu erreichen.

Im Windkanal getestet

Wie viel Gewicht tatsächlich auf ein konkretes Dach zusätzlich mit hinauf muss, berechnet ein Statiker entsprechend der gültigen Norm. Die Grundlage dafür bilden bei allen ballastarmen Systemen Werte aus Messungen im Windkanal. (siehe photovoltaik 08/2009) Sie sind schon in der Entwicklungsphase ein unerlässliches Werkzeug. Zeigen sie doch den Entwicklern die Möglichkeiten und Grenzen des neuen Montagesystems und geben Anregung für weitere Verbesserungen.

Mit durchschnittlich 29 Kilogramm pro Quadratmeter kommt das Montagesystem Fast Sun von Solarcentury aus. Durch den flachen Neigungswinkel von zehn Grad kann Solarcentury auf große Abstände zwischen den Modulreihen verzichten. Genau wie bei den anderen flachen Systemen kann hier keine Verschattung entstehen. Die Dachfläche kann dementsprechend eng mit Modulen bepackt werden.

Obwohl viele Produkte große Ähnlichkeiten miteinander aufweisen, sind unter den niedrigballastierten Montagesystemen auch neue Formen und Herangehensweisen zu finden. „Jedes Unternehmen verfolgt andere Ziele bei der Produktentwicklung. Deshalb sehen die Ergebnisse am Ende auch sehr unterschiedlich aus“, weiß Rolf-Dieter Lieb aus Erfahrung. Der Spezialist für Windkräfte vom Institut für Industrieaerodynamik an der Fachhochschule Aachen hat bereits mit vielen Herstellern von Montagesystemen in der Produktentwicklung zusammengearbeitet.

Dabei begeistern ihn besonders die Querdenker. Darunter fallen das MSE 100 Ost-West von Schüco und das SL-001 von Solyndra. Mit geringem Materialeinsatz erzeugt das MSE 100 Ost-West sehr hohe Stabilität. Dabei besteht das Grundsegment des MSE 100 Ost-West aus einem Modulpaar. Jeweils zwei Glas-Glas-Module mit aufgeklebten Rückseitenstreben und ein Zugseil bilden ein geschlossenes Kräftedreieck. So wird Material gespart, denn im Winkel von zehn Grad stützen die Module sich selbst ohne separate Unterkonstruktion. Die Kabeltrassen sorgen für die Gleitsicherung und bilden gleichzeitig die Abstandhalter zwischen den Modulreihen.

Bereits einen Monat nach dem Markteintritt Ende September bekam Soluwa den Auftrag für die Installation der 5.880 Dünnschichtmodule in Erlangen. „Eigentlich war die Zeit zu kurz, um diese Anlage noch 2009 ans Netz zu bekommen“, sagt Klaus Kexel, Geschäftsführer von Soluwa. Bei harten winterlichen Bedingungen installierte Soluwa mit acht Leuten 100 Kilowatt pro Woche. Dass die Montage so schnell von der Hand gegangen ist, liegt laut Kexel an der geringen Zahl der Bauteile. „Im Sommer können wir noch deutlich schneller sein mit drei Tagen pro 100 Kilowatt“, glaubt er.

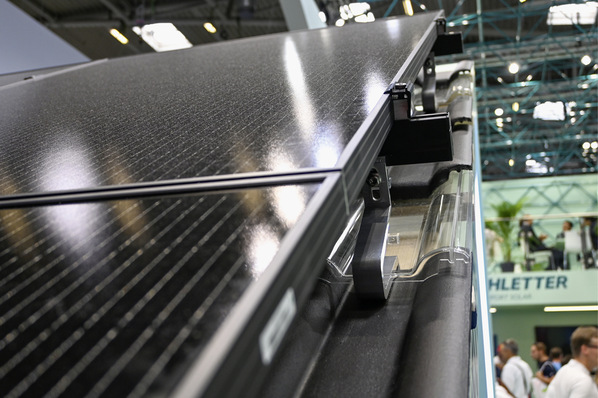

Eine völlig neue Formensprache hat der US-amerikanische Dünnschichthersteller Solyndra mit seinen photovoltaischen Glasröhren entwickelt. Und auf dem Papier überzeugen seine Werte für die Sicherheit bei hohen Windstärken. Mit nur 16 Kilogramm pro Quadratmeter Dachfläche halten die Module, die aus 40 Glasröhren in einem Aluminiumrahmen bestehen, Windgeschwindigkeiten von bis zu 208 Kilometern pro Stunde stand. Denn der Wind bekommt hier wenig Angriffsfläche geboten, er pfeift zwischen den Röhren hindurch. Durch die zylindrische Form der Zellen im Inneren der Glasröhren soll das SL-001 morgens, mittags und abends eine sehr gute Leistung bringen.

Das ist für all diejenigen interessant, die den Solarstrom vom eigenen Dach vor Ort nutzen wollen – wie eine Supermarktkette aus Belgien. Neun Filialdächer und ein Zentrallager hat die Firma U.S.E. aus Süddeutschland Ende 2009 mit Solyndra-Modulen bestückt. Eine Leistung von insgesamt 1,93 Megawatt steht den Filialen nun für den Eigenverbrauch zur Verfügung. „Das sind rund 50 Prozent mehr, als wir mit aufgeständerten, kristallinen Modulen hätten installieren können“, sagt Arnold Berens, Geschäftsführer von U.S.E. Da die Unterkante der horizontal angeordneten Solyndra-Module 30 Zentimeter über der Dachfläche liegt, konnten kleinere Aufbauten, Rohrleitungen und Lüftungsgitter einfach überbaut werden.

Auch Schüco kann mit dem MSE 100 Ost- West die vorhandene Fläche optimal ausnutzen. Soluwa-Geschäftsführer Kexel glaubt, dass er in Erlangen durch die Ost-West-Ausrichtung des Systems mehr Module installieren konnte, als mit einer nach Süden ausgerichteten Anlage möglich gewesen wäre: nämlich 90 Prozent der Dachfläche. Neben dem hohen Energiegewinn sind die Bauherren auch von dem homogenen Erscheinungsbild angetan. Keine wirren Unterkonstruktionen, sondern edel glänzende Modulbahnen, so weit das Auge reicht.