Solarworld übernimmt die Werke von Bosch Solar Energy in Thüringen und hält an den Fabriken im sächsischen Freiberg fest. Gestern noch ein Wackelkandidat, der eine harte Restrukturierung durchlief, hat der Konzern nun rund ein Gigawatt Fertigungskapazität für kristalline Zellen und Module in Europa errichtet. In Hillsboro im US-Bundesstaat Oregon befindet sich zudem die Zentrale für das Amerikageschäft, das mit dem US-Markt wächst.

Man kann davon ausgehen, dass Solarworld-Chef Frank Asbeck bei der Übernahme von Bosch Solar gut verhandelt hat. Der Deal brachte Bosch kein Geld ein, im Gegenteil. Doch um die Schuldenfalle zu schließen, war der Weltkonzern nicht zimperlich. Und Solarworld, soeben mit frischem Kapital gestärkt, holt nun zu den großen asiatischen Konkurrenten auf – ohne weitere Investitionen tätigen zu müssen.

Was nicht ganz stimmt, denn Fabriken allein genügen nicht, um im harten Photovoltaikgeschäft zu bestehen. Entscheidend ist, wie schnell ein Hersteller mit innovativen Zellkonzepten und neuen Solarmodulen auf den Markt kommt. Gestützt auf die beiden Werke in Freiberg (Sachsen) und Arnstadt (Thüringen) kann Solarworld nun seine Produktpalette breiter ausrollen und beispielsweise die neuen Perc-Zellen schneller einführen. Schon schwebt im Raum, dass demnächst leistungsstarke 72-Zellen-Module für große Industriedächer aus dem Werk in Arnstadt zu erwarten sind. Bisher bietet Solarworld nur 60-Zellen-Module an.

Schon vor der Übernahme von Bosch Solar hatte Solarworld neue Glas-Glas-Module eingeführt, wie Centrosolar und Solarwatt. Die Doppelglasmodule bestehen aus zwei Millimeter dicken Gläsern, die thermisch vorgespannt sind. Beim Besuch in Freiberg hüpfte die Praktikantin der photovoltaik-Redaktion ausgelassen auf dem Modul herum.

Viel wichtiger: Weil das Frontglas nur noch halb so dick ist wie bei den Standardmodulen, halbieren sich die Absorptionsverluste im Glas. Zugleich hat es Solarworld geschafft, die jährliche Degradation von 0,7 Prozent der Leistung zu halbieren. Auf die neuen Glas-Glas-Paneele gibt Solarworld 30 Jahre Garantie. Für die Kunden ergibt sich dadurch ein Leistungssprung um 20 Prozent. Die Sunprotect-Module sind seit dem vierten Quartal 2013 erhältlich.

Ab Q2: Module mit 280 Watt

Die neuen Perc-Zellen, die in Freiberg bereits aus der Massenfertigung kommen, werden in den Glas-Glas-Modulen noch nicht verbaut. Das wird nach Angaben von Holger Neuhaus frühestens 2015 geschehen. Neuhaus ist Geschäftsführer der Solarworld Innovations GmbH in Freiberg. Das ist die Ideenschmiede des Konzerns. „In diesem Jahr wollen wir zunächst die Perc-Zellen in die Glas-Folie-Module bringen, um 280 Watt aus 60 Zellen zu holen.“ Schon im zweiten Quartal sollen die ersten Module mit 275 bis 280 Watt ausrollen. Bisher bietet Solarworld die 60-Zellen-Module mit 265 bis 275 Watt an.

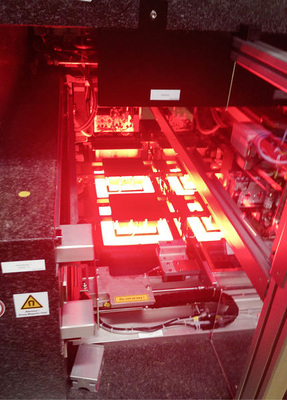

Die Fertigungskapazität für Perc-Module hat Solarworld kurzfristig auf 300 bis 400 Megawatt erhöht. Denn die Nachfrage steigt rasch. Im Februar lief die Fabrik in Freiberg mit sehr guter Auslastung. Es ist anzunehmen, dass die neuen Zellen künftig auch in den früheren Bosch-Werken in Arnstadt verbaut werden.

Allerdings ist dort der Automatisierungsgrad längst nicht so hoch wie in Freiberg. Auch war Bosch an der Entwicklung der Perc-Zellen kaum beteiligt. Dafür hatte Q-Cells in Thalheim bei den Forschungen mitgespielt. Zur Intersolar im vergangenen Jahr hatten die Thalheimer ein 300-Watt-Modul vorgestellt. Mittlerweile gehört das Unternehmen zum südkoreanischen Hanwha-Konzern.

Ob Solarworld-Chef Frank Asbeck die koreanische Konkurrenz ähnlich geringschätzt wie die Chinesen, ist nicht verbürgt. Immerhin hat er einen Trumpf im Ärmel: Q-Cells braucht in der Zellfertigung dreimal mehr Mitarbeiter als Solarworld in der vollautomatischen Fabrik in Freiberg. Ob Hanwha die Fertigung in Thalheim überhaupt aufrechterhält, ist bislang offen. Bisher war nur die Rede davon, Forschung und Entwicklung in Deutschland zu belassen. Ob Frank Asbeck wiederum die personell sehr gut ausgestattete Fertigung von Bosch in diesem Maße aufrechterhält, bleibt ebenso abzuwarten. In Arnstadt hat er immerhin rund 900 Leute übernommen.

Eine Erfindung der Australier

Ursprünglich stammt das Perc-Konzept aus den Laboren der Universität von New South Wales in Sidney. Maßgebend war Professor Martin Green, aus dessen Stall einige der Bosse von großen chinesischen Modulherstellern hervorgingen, etwa Zhengrong Shi von Suntech oder Tony Zhong von Trina Solar. Auch Holger Neuhaus hat bei den Australiern geforscht und promoviert.

Schon 1989 hatten die Wissenschaftler in Sidney auf einer kleinen monokristallinen Testzelle einen Wirkungsgrad von 22,8 Prozent erreicht. 1997 schafften sie 25,5 Prozent. Das Fraunhofer-Institut für Solare Energiesysteme (ISE) stieg 1993 auf diese Technik ein und erreichte 2004 einen Wirkungsgrad von 20,5 Prozent aus einer Polyzelle.

Zwei Jahrzehnte hat es gedauert, bis die Perc-Zelle in der Massenfertigung ankam. Dafür waren erhebliche Anstrengungen notwendig. Der Sprung gelang durch das dreijährige Forschungsprojekt Sonne, dem 21,5 Millionen Euro zur Verfügung standen. Das Projekt Sonne wurde von der Innovationsallianz Photovoltaik gefördert, es startete im Dezember 2010. Die Kooperation von elf Solarunternehmen und vier Forschungsinstituten hat die Perc-Zellen zur Marktreife gebracht und in die Produktion überführt. „Unser Ziel war es, die Leistung der Solarmodule zu erhöhen“, sagt Holger Neuhaus von Solarworld Innovations.

Die Forschungsabteilung des Bonner Zell- und Modulherstellers hatte die Koordination des dreijährigen Forschungsprojektes übernommen. Über die Hälfte des Budgets stammte aus der Industrie. Mehr als zehn Millionen Euro Fördermittel flossen aus dem Bundesumweltministerium und dem Bundesforschungsministerium.

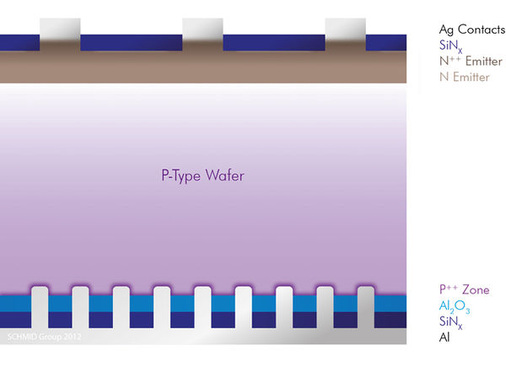

Rückseite der Zelle verspiegelt

Durch die Perc-Technologie wurde die Leistung der Zellen auf mehr als 21 Prozent (monokristalline Czochralski-Wafer) beziehungsweise 18,6 Prozent (polykristalline Wafer) gesteigert. Perc steht für Passivated Emitter Rear Cell, also eine Solarzelle, deren Rückseite verspiegelt und passiviert ist. Der Spiegel besteht aus Siliziumnitrid, dadurch bleibt das Licht im Halbleiter und wird besser ausgenutzt.

Die Passivierung besteht chemisch gesehen aus Aluminiumoxid. Die Strukturierung der Kontakte erfolgt durch Laser in schnellem Durchsatz. Sie durchstoßen die Passivierung und den rückseitigen Spiegel, um den Halbleiter an die Elektrode anzuschließen.

Die Perc-Zellen werden nach Aussage von Neuhaus mittlerweile zu denselben Stückkosten wie Standardzellen produziert. „Das war ein wichtiges Ziel der Forschungen.“ Gunter Erfurt, zweiter Geschäftsführer von Solarworld Innovations, hält weitere Verbesserungen für möglich, sogar bis zum Rekord der Australier aus dem Jahr 1997. Aus der Massenproduktion, wohlgemerkt.

Aufs Atom genau abgestimmt

Neben der passivierten Rückseite wurden auf der Frontseite selektive Emitter eingeführt. Unter selektiven Emittern versteht man die gezielte Dotierung der Siliziumwafer in der Nähe der Metallisierungslinien. Dadurch sinken der Kontaktwiderstand und die elektrischen Verluste. Im Detail wird die Konzentration des Phosphors im Halbleiter am Übergang zur Metallisierung erhöht. Dadurch finden die Elektronen leichter ihren Weg in die Kontaktfinger.

Der Emitter ist etwa dreimal so breit wie der Finger. Er entsteht, indem man Phosphorgas unter einer sauerstoffreichen Atmosphäre auf den Halbleiter bringt. Vorn ist die Zelle mit Siliziumnitrid verspiegelt, um den Brechungsindex auf die EVA-Folie für die Laminierung abzustimmen. Dieser Spiegel senkt die optischen Verluste. Durch die chemischen Prozesse entsteht ein Phosphorsilikatglas. Dort, wo später die Finger verlaufen, drückt ein Laser mehr Phosphor in das Silizium. Einleuchtend, dass alle Prozesse beinahe aufs Atom genau abgestimmt und justiert werden müssen. Das gilt sowohl für die Abscheidungen als auch für die Laserstrukturierung und die Metallisierung.

In einem weiteren Schritt haben die Forscher die Effizienz der Zelle erhöht, indem sie schmalere Frontseitenkontakte einsetzten. Die bisher 70 Mikrometer breiten Kontaktfinger wurden auf 30 Mikrometer reduziert. Dadurch sinkt die Verschattung.

Schmalere Kontaktfinger

Aber: Schmalere Finger müssen höher aufgebaut werden, damit ausreichend Querschnitt für den Elektronentransport bleibt. Im Prinzip muss man sich den bisherigen Finger hochkant vorstellen. 96 solche Finger sind auf jeder Zelle aufgebracht. Sie sammeln die Elektronen und führen sie zu den drei Busbars, über die alle zehn Zellen in einem String in Reihe verschaltet werden. Im Modul werden sechs Strings zur Matrix über Querverbinder verschaltet. Solarworld experimentiert mit Drahtelektroden, die die herkömmlichen Verbinder und Busbars ersetzen sollen.

Siebdruck war früher

Um die schmalen Finger auf die Zelle zu bringen, hat der Berliner Maschinenhersteller Jonas & Redmann einen neuen Druckkopf entwickelt. Denn mit dem klassischen Siebdruck sind minimal 70 Mikrometer Fingerbreite möglich. Bei dem neuen, als Extrusion bezeichneten Druckverfahren wird die hauchdünne Metallisierung auf beiden Seiten durch eine Stützpaste stabilisiert.

Zunächst ist der Pastenverbund 160 Mikrometer dick. Die Opferpaste besteht aus Äthylzellulose und Lösemitteln, sie wird von der Firma Heraeus geliefert. Im Feuerofen (Firing furnace) verbrennt sie bei 400 Grad Celsius rückstandsfrei. Die Metallisierung selbst härtet bei 800 bis 850 Grad Celsius aus.

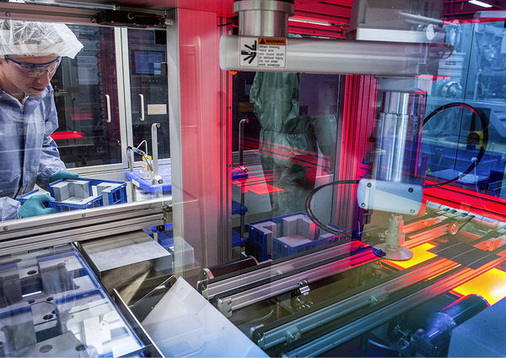

Um in der Massenproduktion eine durchgehend hohe Qualität zu liefern, werden zudem kleinste Toleranzen eingehalten. In der neuen Druckmaschine analysieren die Berliner zunächst die Oberfläche des Wafers. Zur Metallisierung wird die Zelle auf einen Hexapod gelegt. Er richtet die Zelle exakt aus, damit der berührungslose Feinliniendruck möglichst präzise erfolgt.

Klebrige Honigpaste

Auf diese Weise hält die Maschine auch die geringe Höhentoleranz ein. Das war „tricky“, wie Stephan Rehbehn von Jonas & Redmann bestätigt: Die Paste verhält sich wie Honig. Sie blasenfrei und kontinuierlich in den Druckkopf zu bringen, forderte die Ingenieure heraus. „Mittlerweile haben wir mehr als 40.000 Polyzellen prozessiert und 32 Mikrometer Linienbreite erreicht“, bestätigt er. „Die Gutzellenausbeute bei hohem Durchsatz erreicht 99,7 Prozent.“

Der Extrusionsdrucker schiebt mehr als 2.600 Zellen in der Stunde durch die Metallisierung. In den Forschungslabors von Solarworld wird die Technik übrigens unter dem Decknamen Pelikan geführt. Das könnte für zoologisch interessierte Leser von Bedeutung sein, eine Bemerkung am Rande. Die Extrusion wird noch nicht in der Massenfertigung eingesetzt, wohl aber die Rückseitenverspiegelung mit Siliziumnitrid und die Passivierung mit Aluminiumoxid.

Verluste in den Zellen sinken

Allein dadurch steigt der Wirkungsgrad der Zelle um ein Prozent, weil die elektrischen und optischen Verluste sinken. Die Abscheidung erfolgt über CVD-Automaten von Centrotherm. Der hintere Siliziumnitridspiegel ist rund 100 Mikrometer dick, der passivierte Rückkontakt nur einige Hundert Nanometer. Ein Laser mit 30.000 Pulsen schneidet Lücken in das Sandwich. Dort stößt später die Elektrode bis zum Halbleiter durch, um das Gegenstück zur Frontelektrode zu bilden.

Preiskrieg geht seinem Ende entgegen

Solarworld hält die Patente, allein 43 am neuen Feinliniendrucker und den Drahtelektroden. Damit soll verhindert werden, dass Maschinenhersteller wie Jonas & Redmann die Innovationen nach Asien verkaufen. Allerdings zeichnet sich auch bei den Fabrikausstattern eine Rückbesinnung auf den europäischen Markt ab. Denn auch hierzulande müssen ältere Linien modernisiert werden. Der Preiskrieg geht seinem Ende entgegen, Innovationen zahlen sich wieder aus. Soll heißen, sie werden durch die Kunden honoriert.Auch hat die chinesische Regierung neue Vorschriften für die Solarfabriken im Reich der Mitte erlassen: Zwischen 60 und 80 Prozent der Fertigungstechnik muss aus China stammen, ebenso das Material für Zellen und Module.

Obendrein stecken die chinesischen Hersteller in der Klemme, dass sie ihre Maschinen und Anlagen nur über zehn Jahre abschreiben dürfen. Was vor Kurzem noch ein Vorteil war, möglichst wenig abzuschreiben, erweist sich nun als Pferdefuß: Europäische Hersteller schreiben ihre Maschinen innerhalb von drei oder vier Jahren ab, können also schneller modernisieren. In diese Lücke stößt Solarworld jetzt.

306 Watt aus 60 Zellen

Der Gewinn beim Wirkungsgrad ist beträchtlich. Ein monokristallines Modul aus 60 Perc-Zellen wurde von TÜV vermessen, es leistete 306 Watt. Mittlerweile hat Solarworld die Technik in die Massenfertigung übernommen und für p-Type-Zellen optimiert. Rund 300 Megawatt Perc-Module wurden bislang hergestellt. Die Rückseite der Module wird mit einer Folie abgeschlossen. In den neuen Glas-Glas-Modulen von Solarworld werden noch keine Perc-Zellen verbaut. „Beide Technologien zu verbinden, ist eine Option für Ende dieses oder Anfang kommenden Jahres“, stellt Neuhaus in Aussicht.

Standardmodule bietet Solarworld nur noch in der polykristallinen Version an, weil die Einführung von Perc-Zellen zunächst bei monokristallinen Wafern erfolgte. Monokristalline Module werden ausschließlich mit Perc-Zellen ausgeliefert. Die Garantie beträgt 25 Jahre. „Wir setzen auf Qualität made in Germany“, resümiert Holger Neuhaus. Für ihn geht das Rennen weiter: „Ich sehe keine Grenzen. Die Wirkungsgrade der Zellen hängen von der Technologie und von Skaleneffekten ab. Perspektivisch gesehen wird Solarstrom so billig wie Strom aus dem Kohlekraftwerk.“

Otti e.V.

Saisonauftakt im KlosterBanz in Bad Staffelstein

Vom 12. bis 14. März 2014 findet das diesjährige Symposium zur Photovoltaik im Kloster Banz in Bad Staffelstein statt. Im Mittelpunkt stehen vor allem die Netz- und Marktintegration von Solarstrom. Weitere Themen sind die Qualitätssicherung und der Eigenverbrauch. Auch Primärregelleistung durch dezentrale Stromspeicher und integrierte Speicher stehen auf der Tagesordnung.

Kurz nachgefragt

„Damit hat Europa wieder eine echte Zukunft“

Warum hat Solarworld die Zell- und Modulfertigung von Bosch Solar Energy im thüringischen Arnstadt gekauft?

Frank Asbeck: Solarworld und Bosch Solar Energy passen perfekt zusammen. Hier kommen die größten Hersteller von Solarstromtechnologie in Europa zusammen. Beide setzen auf Qualität made in Germany, und beide verfügen über die weltweit modernsten Fertigungen, die sich dazu noch technologisch ideal ergänzen.

Welche Zukunft hat die Produktion von Zellen und Modulen in Deutschland?

Wir sind in Europa nach wie vor technologisch führend in der Solartechnologie. Durch das Jahre anhaltende Preisdumping aus China hat Europa aber immer mehr gute Hersteller verloren. Solarworld hat gekämpft, auf europäischer Ebene und auch in den USA, um wettbewerbsfeindliches Dumping einzudämmen. Im Unternehmen haben wir gekämpft, um in schwierigen Zeiten wieder auf finanziell solide Füße zu kommen. Jetzt senken wir in der neuen Konstellation mit den Standorten in Arnstadt, Freiberg und Hillsboro unsere Kosten und erhöhen weiter die Leistungsfähigkeit unserer Module. Damit hat Europa wieder eine echte Zukunft bei der Zell- und Modulherstellung. Dafür ist Solarworld der Kristallisationspunkt. Wir brauchen eine Zukunftstechnologie wie Photovoltaik nicht nach Asien abzutreten, wenn wir es in Deutschland besser können.

Wie können Zellen und Module aus Deutschland durch Forschung und Entwicklung verbessert werden? Gelingt es, Produkte mit Alleinstellungsmerkmalen zu entwickeln?

Unsere Produktionsstätten in Europa und in den USA sind einzigartig. Nirgends sonst findet man so hohe Automatisierungsgrade, solche Qualitätsstandards und so gut ausgebildete Mitarbeiter. Wir erreichen in unseren Fertigungen einen höheren Output und vor allen Dingen eine bessere Qualität. Die Fehlerquote in einer vollautomatisierten Fertigung ist deutlich geringer als in Asien, wo fünf- bis zehnmal mehr Arbeiter im gleichen Prozessschritt beschäftigt sind. Nur so können wir unseren Kunden beispielsweise für unsere Glas-Glas-Module eine 30-jährige Leistungsgarantie anbieten.

Ist die Gigawattfabrik, also Massenfertigung, die richtige Strategie gegenüber asiatischen Wettbewerbern?

Solarworld ist inzwischen Gigawatthersteller. Wir nutzen die Synergien und Skaleneffekte bereits, wie sie die Verfechter der X-Gigawatt-Fabrik erreichen wollen. Es macht keinen Sinn, auf der grünen Wiese eine neue Fabrik mit neuer Technologie zu entwickeln, bei der keiner weiß, wie teuer es am Ende wird. Sinnvoll ist allerdings, die europäische Solarindustrie zu stärken. Und zwar dort, wo sie bereits erfolgreich produziert.

Hat der Zukauf von Bosch Solar Energy Folgen für Ihre bestehenden Werke? Sind an anderer Stelle dafür Kürzungen oder Schließungen geplant?

Die drei Standorte Arnstadt, Freiberg und Hillsboro bilden ab jetzt die neue Solarworld. Wir wollen an diesen Standorten das Beste erreichen und langfristig weiter wachsen. Die Frage nach Schließungen stellt sich nicht.

Das Interview führte William Vorsatz.