Bereits 1905 liefen in Berlin-Schöneweide transportable Blei-Säure-Batterien vom Band. Sie wurden in Taschenlampen und Signalanlagen verbaut. Die Firma Akkumulatorenfabrik (AFA) gründete auf dem heutigen Gelände der BAE Batterien die bekannte Marke Varta. Nach der Übernahme von Günther Quandt wuchs die AFA zu einem der größten Hersteller von Blei-Säure-Batterien für Elektrofahr- und Flugzeuge in Europa.

Berlin war damals die Stadt der Elektrotechnik. Berlin-Oberschöneweide hieß im Volksmund Elektropolis. Denn bereits 1884 gründeten Emil Rathenau und Thomas Alva Edison die AG Städtische Elektrizitätswerke zu Berlin. Das erste Unternehmen in Europa, das für eine öffentliche Stromversorgung sorgte. Rathenau erkannte früh die Chancen der Technik und erwarb Lizenzen auf die Edison-Patente und gründete die Deutsche Edison-Gesellschaft für angewandte Elektrizität, aus der 1887 die Allgemeine Elektrizitäts-Gesellschaft, also die AEG, hervorging.

Niederländer investieren

Nach dem Zweiten Weltkrieg zog es die Firma Varta aus dem russisch verwalteten Sektor nach Hagen in Nordrhein-Westfalen. Die BAE blieb am Standort und fertigte bis 1990 als Staatsunternehmen der DDR. Fünf Jahre nach der Wende bauten Techniker hier die erste stationäre Batterie. 2005 kaufte eine niederländische Investorengruppe den Batteriebauer.

Seit 2007 ist einer der Investoren auch der Geschäftsführer: der Holländer Jan Ijspeert. Nachdem Ijspeert dem Geschäftsführer zwei Jahre Zeit gegeben hatte und keine zufriedenstellende Entwicklung zu erkennen war, feuerte er ihn.

Aber der Holländer ist jemand, der die Ärmel hochkrempelt. Ein Macher im Nadelstreifenanzug, der zuvor in der Finanzbranche erfolgreich war. Und so nahm er kurzerhand die Zügel selbst in die Hand. „32 Millionen Euro Umsatz haben wir im Jahr 2014 verdient“, berichtet Ijspeert.

Notstrom fürs Kino

Die Batterien werden alle am Standort in Deutschland gefertigt, gehen aber zu 75 Prozent ins Ausland. „Allen voran in die USA und Kanada sowie nach Australien, Saudi-Arabien und Mexiko“, berichtet er.

Wo werden Bleibatterien eingesetzt? Genau da, wo das Gewicht der Akkus keine Rolle spielt oder sogar ein Vorteil ist. Beispielsweise bei Gabelstaplern oder bei Schienenfahrzeugen. In einem kleinen Kran stecken beispielsweise zehn Batteriemodule. Und natürlich stationär für Notstrom in Kinos, Krankenhäusern sowie auf Serverfarmen. Die Notstromsysteme sind hier eine Art Lebensversicherung, daher sind die Betreiber auch bereit, mehr zu zahlen.

Kein Billigheimer

Denn eine deutsche Produktion gehört nicht zu den Billigheimern, die über den Preis mit asiatischen Herstellern konkurriert.

In den Werkshallen der Firma lässt sich die lange Geschichte durchaus erkennen. Die Maschinen in der Halle quietschen, heulen und zischen. Sie haben bereits einige Jahre auf dem Buckel. Bei einem Rundgang durch die Hallen sticht der Geruch von Schwefelsäure in der Nase. Nicht umsonst tragen alle Mitarbeiter eine Atemmaske, damit ihnen langfristig keine Bleivergiftung droht. Denn die Herstellung der Bleibatterien bei BAE ist mit viel Handarbeit verbunden. Rund 120 der 180 Mitarbeiter arbeiten in den Werkshallen.

Fließendes Blei

Das Blei wird im Feuer erhitzt und schnell flüssig. Die Elektroden der Batterien bestehen aus Bleiplatten beziehungsweise einer Legierung. Da Blei ein weiches Metall ist, wird es unter anderem mit Calcium oder Zinn kombiniert. Calcium härtet das Material schneller aus, verschlechtert allerdings die Korrosionseigenschaften. Deshalb wird zudem rund 1,2 Prozent Zinn hinzugefügt.

Je nach Batterieart und Verwendung enthält die Gitterplatte einen variierenden Anteil von Blei. Hartblei ist beispielsweise mit einer gelben Farbe in den Regalen markiert. Die positiv geladenen Gitter entstehen dabei durch ein sogenanntes Spritzgussverfahren und werden auch Panzerplatten genannt. „Die Form wird zuerst erhitzt, bevor das flüssige Blei in die Gitter gepresst wird“, erläutert ein Mitarbeiter von BAE Batterien bei einer Besichtigung. Andernfalls könne das Blei beim Einspritzen erstarren. Eine Schale fährt dabei in den nach unten fallenden Strahl aus flüssigem Blei. So wird der Bleiguss abrupt und genau gestoppt, wenn die Form befüllt ist. Das erhärtete Gitter wird auf dem einen Ende abgesägt und auf Länge gebracht.

Rötliche Färbung

Die Anode ist die positive Röhrchenplatte. Dafür bekommen die Platten eine Art Handschuh. Die Stäbe der an einer Seite offenen Gitter werden in einen Baumwollbezug gesteckt. Nun erst sieht es aus wie eine Fläche, bei der die Bleistäbe deutlich zu erkennen sind. Oxidierter Bleistaub, Mennige genannt, gibt den Platten eine rötliche Farbe. „Schon die alten Römer nutzten Bleimennige und färbten den Sand in der Kampfarena, um die blutigen Spuren besser zu verdecken“, erzählt der Mitarbeiter. Mehrere Anoden werden später mit einer Polbrücke verbunden, sie bilden dann einen positiv geladenen Plattensatz in der Batterie.

Die negative Elektrode hat eine richtige Gitterform. Die Bleigitter werden im sogenannten Fallguss hergestellt. Eine Vakuumpumpe verhindert, dass Luftblasen ins Blei eingeschlossen werden. Eine Platte wiegt 1.611 Gramm, so die Vorgabe, die mit Kreide neben dem Stand an der Produktionsstelle geschrieben steht.

Erst bei Auftrag bauen

Durch ein Bad in einer Flüssigkeit werden die Platten gepolt. Sie lagern und trocknen anschließend fünf Tage in einer Reifekammer bei rund 40 Grad Celsius und einer hohen Luftfeuchtigkeit.

Die fertigen positiven und negativen Bleigitter werden in einem Lager aufbewahrt. Ab hier geht es erst weiter, wenn eine Bestellung eingeht und der Auftrag bestätigt ist. Die Arbeiter holen dann die vorbereiteten Platten je nach Bedarf aus dem Lager. Die Herstellung eines Moduls dauert ab Lager rund drei bis vier Wochen.

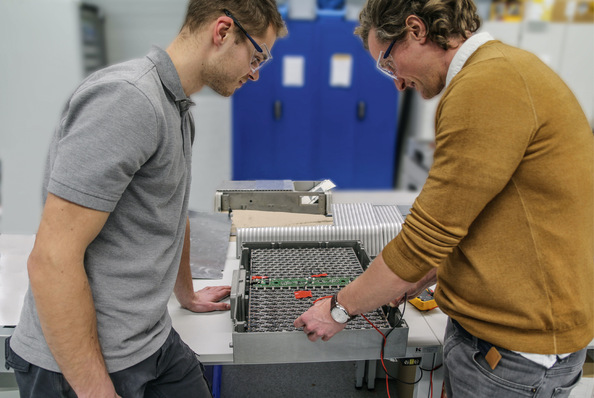

Beide Plattensätze werden später im Batterietrog ineinandergebaut. Sie sind dabei durch einen Separator getrennt, der einen Kurzschluss verhindert. Hinzu wird der Elektrolyt aus Schwefelsäure gefüllt. Techniker bauen bei der Endmontage noch Systeme ein, die die Säure umwälzen und es ermöglichen, bei einer Wartung Wasser nachzufüllen.

Ein Kontrollstab, ähnlich wie beim Auto der Ölmessstab, misst den Wasserstand innerhalb der Blei-Säure-Akkus. Zum Vergleich: Bei einer Batterie mit Gel-Elektrolyt bedarf es keiner Wartung. Der Deckel der Batterie ist deshalb fest verschlossen.

Je drei Pole für plus und minus

Aufgrund der hohen Entladeleistung haben die Batterien je drei Minus- und Pluspole. In Plastikfolie verschweißt stehen die Batterien fertig für den Transport im Innenhof. Von hier aus geht es nach Saudi-Arabien oder in die USA. „Hersteller von Lithiumbatterien machen derzeit besonders aggressives Marketing“, sagt BAE-Chef Ijspeert. Besonders das Potenzial zur weiteren Senkung der Kosten bei Lithiumzellen haben Bleiakkus nicht. Dennoch wird die alte Technologie weiter gebaut.

Sonnendepot aus Blei

Unter „Secura Solar“ bietet das Unternehmen acht verschiedene Modelle für Ökostrom an. Darunter sind sowohl Blei-Gel- als auch Blei-Säure-Akkus. Die angegebenen Zyklen liegen zwischen 1.000 und mehr als 1.500 nach IEC 60896-11 beziehungsweise IEC 60896-21.

Für bestimmte Anwendungen werden Bleibatterien auch im Jahr 2030 noch zum Einsatz kommen. Davon sind neben BAE auch andere Hersteller wie Saft Batterien oder Hoppecke überzeugt.

SMA

Mit allen gängigen Batterietypen kompatibel

Der Wechselrichterbauer SMA Solar Technology kann fast alle stationären Batterien integrieren. Darunter sind neben Lithiumakkus auch Blei- und Flowbatterien. Denn das Unternehmen kooperiert mit fast allen großen Herstellern, teilt SMA mit. „Der Ausbau von Photovoltaik mit Speichern ist ein Thema, das mit großen Schritten Einzug in die weltweiten Photovoltaikmärkte hält“, sagt Volker Wachenfeld, zuständiger Manager bei SMA für Offgrid und Speicher.

Damit will der Konzern sicherstellen, dass seine Wechselrichter mit allen aktuell und in Zukunft verfügbaren Batterietechnologien kompatibel sind. Für Anlagenbetreiber bedeute das eine noch höhere Verfügbarkeit, genauere Berechenbarkeit und flexiblere Abrufbarkeit von selbst erzeugtem Solarstrom, erklärt Wachenfeld.

Bei Bleibatterieherstellern sind dies die GNB Industrial Power, Exide Technolgies und Hoppecke sowie BAE Batterien aus Berlin-Oberschöneweide. Zusätzlich sind über den Batteriewechselrichter mit integriertem Batteriemanagementsystem alle verfügbaren Bleibatterien einzubauen.

Bei den großen Lithium-Ionen-Zell- und Batterieherstellern sind es Samsung SDI, LG Chem, Sony, Saft und BYD aus China. Darüber hinaus arbeitet SMA mit weiteren Herstellern wie Akasol, Ads-Tec, BMZ, Liacon und Leclanché sowie ECC-Schletter, Hoppecke und Super-B zusammen. Bei denHochtemperaturbatterien ist Fiamm mit der Natrium-Nickelchlorid-Batterie (Zebra) mit dabei, ebenso wie Gildemeister Energy Storage (Cell Cube) mit einer Vanadium-Redox-Flow-Batterie.

SMA arbeitet auch mit dem Batteriehersteller Aquion Energy zusammen. Die Batterie Aqueous Hybrid Ionen (AHI) hat bereits Serienreife und gewann in diesem Jahr den EES Award. Ein ausführlicher Bericht über die Batterie finden Sie ab Seite 62.

Durch die standardisierte Schnittstelle zwischen Batterie und Wechselrichter ist SMA zudem für weitere Hersteller offen.

BAE Batterien

Säure oder Gel im Akku

Solarbatterien aus Blei werden beispielsweise in Photovoltaiksystemen verbaut. Dabei werden sie sowohl in Hybrid- als auch in autarken Systemen eingesetzt. Größe und Zweck sind vielfältig. So werden die Solarbatterien in industriellen Energiesystemen, aber auch in privaten Haushalten eingesetzt, um mehr eigenen Sonnenstrom selbst zu verbrauchen.

Während Blei-Gel-Batterien ohne Wartung auskommen, muss bei Blei-Säure-Akkus Wasser nachgefüllt werden. Das genaue Intervall der Befüllung hängt von vielen Faktoren ab, die Befüllung sollte von Fachleuten durchgeführt werden. Aufgrund der zyklischen Anforderungen in Verbindung mit Sonnenstrom werden bei BAE Batterien positive Röhrchenplatten eingebaut. Die Akkus sind zudem nach IEC 61427 getestet.

Solarcontact-Index

Boom bei Speichern pausiert

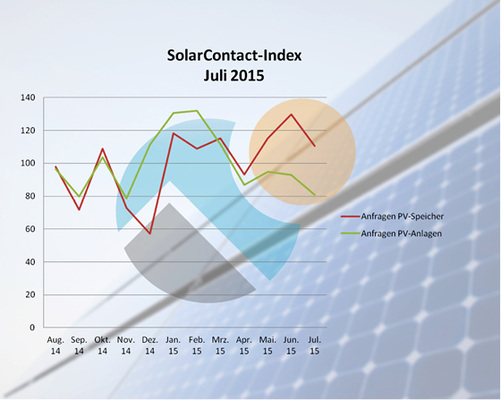

Der Höhenflug von Solarstromspeichern ist vorerst gestoppt. Auch das Interesse an der Neuinstallation einer Photovoltaikanlage ist in den vergangenen zwei Monaten weiter zurückgegangen. Dies ergab die aktuelle Auswertung des Solarcontact-Index auf Basis der Daten der Deutschen Auftragsagentur (DAA) aus Hamburg.

Das in den letzten drei Monaten gestiegene Interesse an der Installation eines Solarstromspeichers ist im Juli deutlich gesunken. Zwar liegt der Indexwert im Juli immer noch über dem Durchschnitt der zurückliegenden zwölf Monate. Doch angesichts des Preisrutsches für Stromspeicher um rund ein Viertel ist dieses Ergebnis dennoch überraschend. Unter Umständen ist die aktuelle Kaufzurückhaltung auf Unternehmensankündigungen zurückzuführen, die die Markteinführung noch deutlich günstigerer Speicher im Herbst dieses Jahres in Aussicht gestellt haben.

Auch das Online-Interesse an Neuinstallationen verzeichnete einen deutlichen Rückgang. Während im Mai eine leichte Erholung stattfand und kurzfristig ein Indexstand von 95 Punkten erreicht wurde, sank dieser in den vergangenen zwei Sommermonaten Juni und Juli auf 81 Punkte ab und liegt damit auf dem bisherigen Jahrestiefstand. Die DAA sieht darin keinen atypischen Einbruch. Denn im Jahresvergleich zeigte sich, dass auch 2014 die Nachfrage von Mai bis September kontinuierlich zurückging. Die Aussichten für deutsche Solarteure, in den kommenden Monaten mehr Aufträge zu generieren, sind also eingetrübt.

Der Solarcontact-Index stützt sich auf die Nachfrage nach allen Gewerken rund um Solaranlagen im Internet und wird von der DAA Deutsche Auftragsagentur aus Hamburg erhoben. Die DAA ist einer der größten deutschen Internet-Anfragedienstleister für regenerative Energietechnik und auf die Projektvermittlung für Solaranlagen, Heiztechnik sowie Dämmungs- und Sanierungsarbeiten spezialisiert.