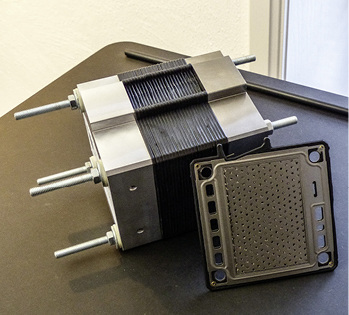

Knapp zehn mal zehn Zentimeter misst die graue Zellplatte, die Ove Petersen in der Hand hält. Für den Geschäftsführer von GP Joule ist sie ein entscheidender Schlüssel, wenn es um das Gelingen der Energiewende geht.

Zu klein darf man nicht denken. Es geht dabei um weit mehr, als einen hohen Ökostromanteil im Stromnetz zu generieren. Es geht um eine ökologische Wärmewende, um grüne Mobilität und um eine kohlendioxidarme Wirtschaft.

Wasserstoff ist die grüne Brücke, die künftig verschiedene Sektoren verbinden kann, wie unter anderem eine aktuelle Studie von E-Mobil BW und viele Experten belegen.

Wie das gelingen soll, zeigt eine neue Pilotanlage auf einem Bauernhof im nordfriesischen Reußenköge, gut 40 Kilometer vor der dänischen Grenze.

Vier Geräte am Netz

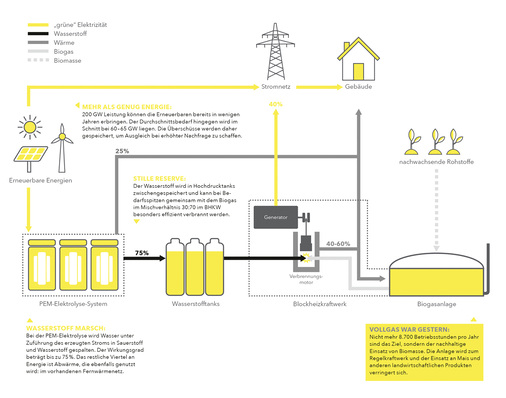

Im Mai 2015 sind vier Elektrolyseure mit einer sogenannten Protonen-Austausch-Membran (PEM) und je fünf Kilowatt Leistung ans Netz gegangen, 36 baugleiche Stacks werden folgen. Insgesamt wird der Elektrolyseur Ende April 200 Kilowatt leisten. Und damit ist noch nicht Schluss. In den Reußenkögen soll ein Kombikraftwerk aus PEM-Elektrolyseuren und einem Biogas-BHKW entstehen, das fünfmal größer als das Pilotprojekt sein wird. Für den Megawatt-Elektrolyseur stellt das Bundesumweltministerium bis zu 2,1 Millionen Euro bereit.

An der Küste weht bekanntlich eine steife Brise. Allerdings produzieren die Windparks an einigen Tagen mehr Kilowattstunden als gebraucht werden und das Netz überhaupt aufnehmen kann. Energie, die ungenutzt verpufft und trotzdem von den Stromverbrauchern über die Ökostromumlage bezahlt wird. „Der derzeitige Strommarkt ist aufgrund vieler Regeln für gespeicherten Ökostrom fast nicht zugänglich“, sagt Ove Petersen.

Das größte Hemmnis bestehe darin, dass für Power-to-Gas-Anlagen wie den Stromlückenfüller die Abgaben für Letztverbraucher entrichtet werden müssen. Und zwar auf die für die Elektrolyse nötige Strommenge, die gar nicht wieder in dasselbe Netz zurückgespeist wird. Ein Dilemma, das der Gesetzgeber schnell überdenken sollte.

Speicher verbrauchen wenig Energie

„Derzeit werden Elektrolyseure wie ein Letztverbraucher betrachtet, der EEG-Umlage und alle weiteren staatlich induzierten Steuern und Abgaben zahlen muss“, beschreibt Petersen. Das bedeutet: Kauft der Betreiber einer Power-to-Gas-Anlage oder eines Speichers Ökostrom, muss er darauf alle Steuern und Abgaben zahlen. Wenn man den Wasserstoff in der Mobilität, dem Wärmebereich oder in der Industrie einsetzen würde, verteuerten diese Abgaben den Wasserstoff aber so sehr, dass er kaum mit Wasserstoff aus fossilem Erdgas konkurrieren kann.

Um das Thema Wasserstoffnutzung aus erneuerbaren Energien voranzubringen, müssen zukünftig mehr Power-to-Gas-Anlagen gebaut werden. Nur so wird die Technologie marktfähig. „Investoren und vor allem auch die Politik wollen einen Beweis für die Funktionsfähigkeit der Technologie“, weiß auch Heiner Gärtner. Er ist neben Petersen der zweite Chef von GP Joule, und beide sind zudem Geschäftsführer der H-Tec Systems, die die Stacks für das Pilotprojekt im Koog liefert.

Entwicklung nach Bayern verlagert

Denn die Schlüsselkomponente des Stromlückenfüllers ist der PEM-Elektrolyseur. Er verwandelt Wasser mit überschüssigem Ökostrom in Wasserstoff. „Derzeit wird die Produktion der Stacks von einer Einzel- auf eine Massenfertigung umgestellt“, berichtet Gärtner. Bisher befindet sich die Manufaktur in Lübeck. „Wir sind gerade dabei, einen neuen Standort in Buttenwiesen in Bayern aufzubauen“, sagt Gärtner. Wo die Massenproduktion später stehen wird, ist noch nicht entschieden.

Im Hamburger Raum befindet sich allerdings eine kleine Wasserstoff-Community. Große Chemiekonzerne wie Dow Chemical sitzen beispielsweise in Stade. Langfristig wäre das sicher ein interessanter Standort für einen Stack-Hersteller.

Fertigung schnell verdoppelt

Denn eine industrielle Massenproduktion für PEM-Elektrolyseure gibt es derzeit noch nicht. Momentan kann H-Tec zwei bis drei Megawatt Elektrolyseleistung jährlich fertigen.

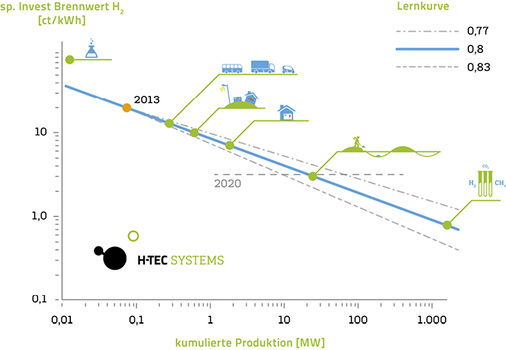

„Das ließe sich aber schnell verdoppeln oder sogar auf bis zu acht Megawatt hochfahren“, meint Gärtner. Auch diese Mengen wären aber noch keine wirkliche industrielle Massenfertigung. Und die Kosten der Stacks hängen stark von der produzierten Menge ab. Wie bei Speicherchips und Solarmodulen seien Preissenkungen von 20 Prozent pro Jahr und mehr bei einer Verdopplung der Fertigung möglich, hofft Gärtner. Der zentrale kostensenkende Faktor ist dabei der Skaleneffekt. „Die technologischen Weiterentwicklungen sind dafür gar nicht so entscheidend – je höher der Ausstoß ist, desto stärker sinken die Kosten.“

Das Gleichgewicht finden

Die Effizienz der Elektrolyse hängt ganz entscheidend von den Rahmenbedingungen des Einsatzes der Elektrolyseure ab. Ähnlich wie bei Batterien gibt es Ziele, die miteinander konkurrieren. „Der Wirkungsgrad steigt beispielsweise, wenn die Leistung etwas reduziert wird“, verdeutlicht Gärtner. Je weniger die Membran belastet werde, desto mehr steige die Effizienz. Allerdings verschlechtere sich auch das Verhältnis von eingesetztem Kapital zum Output.

„Unsere Power-to-Gas-Anlage in Reußenköge kann flexibel mit der für die Elektrolyse nötigen Nennlast genauso wie mit der doppelten Nennlast betrieben werden“, erklärt der Chef von H-Tec Systems. Kurzfristig sei das kein Problem. Das Leistungsgewicht eines Stacks liegt momentan bei ein bis zwei Kilowatt pro Kilogramm Gewicht.

Praxis und IT helfen

Wie kann dieses Gleichgewicht ermittelt werden? Einerseits nutzt H-Tec Systems ein IT-Design, um alle möglichen Simulationen durchzuführen und neue Erkenntnisse zu gewinnen. Andererseits kann die Firma auf die Ergebnisse aus dem Betrieb von Elektrolyseuren zurückgreifen.

„Derzeit arbeiten rund 100 Stacks im realen Betrieb, die die simulierten Werte meist bestätigen“, sagt Gärtner. Für die Entwicklung der Analyse ist das Unternehmen verschiedene Kooperationen mit Hochschulen und Fraunhofer-Instituten eingegangen. Der reale Betrieb der Anlage liefert also wichtige Erkenntnisse, wie das optimierte Nutzen- und Einsatzkonzept einer solchen Anlage aussieht.

Überschüssigen Ökostrom nutzen

Hat der Strom einen negativen Preis, lohnt es sich durchaus, die Anlage mit einem niedrigeren Wirkungsgrad zu betreiben. Die Kosten für den Strombezug haben damit einen erheblichen Einfluss darauf, wie die Anlagen betrieben werden. „Wir müssen also ständig das richtige Gleichgewicht für den Markt errechnen – das richtige Verhältnis aus hohem Wirkungsgrad, dem Strompreis am Markt und dem Einsatz der verbauten Ressourcen finden“, sagt Gärtner. So bleibt die Anlage für viele Einsatzgebiete offen. Sei es als Stromspeicher, als Ersatz für Biomasse in Biogasanlagen oder als Wasserstofflieferant für die Industrie.

Das ist auch die innovative Idee des Stromlückenfüllers. Ökostrom wird flexibel als Wärme oder für eine andere Nutzung verwendet – und das innerhalb eines geschlossenen Kreislaufs. Die Power-to-Gas-Anlage in Reußenköge zeigt, dass es möglich ist, eine flexible Versorgung aus 100 Prozent erneuerbaren Energien sicherzustellen. Und zwar mit den vorhandenen Ressourcen und der vorhandenen Infrastruktur. Darüber hinaus kann die Elektrolyse mit dem flexiblen Betrieb einer vorhandenen Biogasanlage gekoppelt werden.

Wasserstoff dem Biogas beimischen

Wichtig ist, dass eine Wärmeinfrastruktur vorhanden ist, also ein unmittelbarer Zugang zu einem Nah- oder Fernwärmenetz. Auf dem Bauernhof von Ove Petersen ist das gegeben. Auf diese Weise kann die bei der Elektrolyse anfallende Wärme genutzt werden. Und das sind immerhin 25 Prozent der eingesetzten Energie. Wenn nicht genügend Raumwärme nachgefragt wird, kann damit auch die Biogasanlage beheizt werden.

Dem Biogas selbst kann bis zu 30 Prozent Wasserstoff beigemischt werden. So wird Biomasse ökologisch ersetzt. Das Gas wird wiederum in einem BHKW effizient zu Strom und Wärme umgewandelt. Ein Ziel von GP Joule ist es deshalb, mit dem Wasserstoff beispielsweise auf dem Rohstoffmarkt für Biomasse zu konkurrieren.

Ziel: Zwei Cent pro Kilowattstunde

Die Massenproduktion der Stacks soll die Speicherkosten schnell verringern: Derzeit kostet die Kilowattstunde zwischen acht und zwölf Cent. „Hinsichtlich der reinen Umwandlung wollen wir bis 2020 ein Kostenniveau von zwei Cent pro Kilowattstunde erreichen“, kalkuliert Gärtner. Dazu seien noch die Kosten für den Strombezug zu addieren.

Man müsse allerdings berücksichtigen, dass es in den nächsten vier bis fünf Jahren wesentlich mehr Ökostrom geben werde als heute, erläutert er. Seit Beginn des Jahres reduziert sich zudem die Marktprämie für eingespeisten Strom bei Neuanlagen nach dem Erneuerbare-Energien-Gesetz auf null, wenn die Preise für Stundenkontrakte am Spotmarkt der Strombörse in Leipzig in mindestens sechs aufeinanderfolgenden Stunden negativ sind. Künftig könnten PEM-Elektrolyseure beispielsweise negative Primärenergieregelleistung anbieten. So würde der Strombezug nicht nur kostenlos sein, sondern sogar noch vergütet.

Grünes Gas für die Industrie

Bei Kosten von zehn Cent für die Umwandlung von Strom in Wasserstoff beginnt die Wettbewerbsfähigkeit auf dem Mobilitätsmarkt. Auch andere Back-up-Systeme, beispielsweise für Rechenzentren, stellen einen interessanten Absatzmarkt dar. Für die chemische Industrie in Deutschland ist Wasserstoff ebenfalls interessant.

Das Gas muss also gar nicht unbedingt wieder in Strom zurückverwandelt werden. Es steckt beispielsweise in Produkten aus Kunststoff. Denn: Der heute verwendete Wasserstoff wird vor allem aus Erdgas hergestellt. Allein in Deutschland werden jährlich acht Milliarden Kubikmeter Erdgas zur Wasserstoffproduktion verwendet. Zu den Ausgaben für den Kauf von Erdgas kommen also auch erhebliche Emissionen.

Busflotten werden ökologischer

Der Vorteil liegt auf der Hand: Wasserstoff ermöglicht eine Kopplung und einen Übergang zwischen verschiedenen Sektoren. „In erster Linie haben wir den Treibstoffmarkt im Fokus“, sagt Gärtner. Auch wenn Wasserstoff als Treibstoff noch am Anfang steht, hat das Gas schon einen Markt bei Lkw, Bussen und Gabelstaplern.

Heiner Gärtner wie auch sein Geschäftspartner Ove Petersen sind beide studierte Agrarökonomen. Einen nachhaltigen Umgang mit Ressourcen haben sie sich deshalb auf die Fahnen geschrieben. Visionär Gärtner ist sich sicher: „Grüner Wasserstoff bereitet den Weg zur Mobilitäts- und Wärmewende.“

H-Tec Systems

Die GP-Joule-Tochter H-Tec Systems mit Sitz in Lübeck beschäftigt sich bereits seit 1997 mit der Elektrolysetechnologie. Hier wurden die PEM-Stacks für den Wasserstoffspeicher in den Reußenkögen gebaut. Derzeit arbeitet die Firma in einem Bereich von 120 Watt pro Zelle. Dieser Bereich soll sukzessive, auch durch größere Bauformen, auf bis zu 2.000 Watt gesteigert werden.

Seit August 2015 ist Michael Seehuber neben Heiner Gärtner Geschäftsführer bei H-Tec Systems. Forschung und Entwicklung erfolgen derzeit von einem weiteren GP-Joule-Standort in Buttenwiesen aus. Dabei soll der PEM-Elektrolyseur möglichst günstig gebaut werden. Dafür verzichtet die Firma, soweit es geht, auf Edelmetalle und seltene Erden.

Daneben gibt es auch Zellen auf Wattebene, die als Lern- und Lehrmodelle von H-Tec Education verkauft werden. Diese kleineren Zellen sind nicht für die Industrie gedacht, werden aber als einzige in Massenfertigung gebaut und weltweit verkauft. Die Nachfrage ist hier sehr stabil.