Die Dacheindeckung von Gewerbe-, Industrie- und landwirtschaftlichen Gebäuden mit Sandwichpaneelen stellt Photovoltaikinstallateure immer wieder vor eine Herausforderung: Darf ich wie bei Trapezblech üblich direkt an der Deckschale des Sandwiches befestigen oder lieber nicht? Der nachfolgende Artikel zeigt die Ergebnisse von Untersuchungen bei der Firma Baywa r.e. Solar Energy Systems GmbH. Das Unternehmen ist unter anderem Hersteller des Montagesystems Novotegra.

Das Sandwichpaneel bietet gerade bei der Nutzung auf Industriegebäuden den Vorteil, dass es den Wärmeschutz integriert. Der Aufbau der Paneele ist dabei einfach und äußerst zweckmäßig: Zwischen zwei Metallblechen wird ein Dämmkern aus PU-Schaum oder Mineralwolle eingebettet. Durch die trapezförmige Ausbildung der oberen Deckschale und durch den Verbund der Dämmung mit den beiden äußeren Deckschalen wird so ein tragfähiges Dachelement hergestellt. Auch die Verlegung der Sandwichpaneele, die gleichzeitig die Dachhaut und die Wärmedämmung bilden, ist einfach und schnell.

Der Installateur hat nun die Qual der Wahl: Bietet er die Montage der Solarmodule mit einer Stockschraubenlösung an? Oder geht er das Risiko ein und wählt für die Montage eine weitaus kostengünstigere Direktbefestigung?

Entscheidet sich der Installateur für eine Montagelösung mit Stockschrauben, hält er sich formal an den Stand der Technik. Die Befestigung der Stockschrauben erfolgt in den Pfetten der Dachkonstruktion. Diese bestehen je nach Tragkonstruktion aus Holz oder Stahl, weshalb der Markt Stockschrauben beziehungsweise Solarbefestiger für die jeweilige Pfettenart anbietet.

Montage nach dem Stand der Technik

Zur Montage der Stockschrauben muss daher die Dacheindeckung aufgebohrt und mittels zu den Stockschrauben gehörenden Dichtungen wieder dauerhaft verschlossen werden. Das Montagesystem leitet die angreifenden Lasten, die durch Wind und Schnee auf die Module einwirken, über die Montageschienen in die Stockschrauben und über diese in das Tragwerk des Gebäudes.

Ob man diese Montagesystemlösung anbieten kann, hängt jedoch von vielen Parametern ab. Oft bedeutet sie das Aus für Photovoltaikanlagen auf vielen Sandwichdächern.

- Die Auswahl der Montageschienen erfolgt in Abhängigkeit vom Abstand der Pfetten – große Spannweiten mit drei bis fünf Metern sind bei Sandwichelementen keine Seltenheit und erfordern größere Schienen mit höherer Tragfähigkeit.

- Die Ausrichtung der Module (hochkant oder quer) und die Tragfähigkeit der Stockschrauben beeinflussen den Schienenverband – je nachdem erfolgt die Montage einlagig oder im Kreuzschienenverband.

- Bei großen Spannweiten oder hohen Schneelasten bilden sich an den Stockschrauben große Kräfte. Angesichts der begrenzten Biegebeanspruchung der Stockschrauben – auch bei den marktüblichen M12-Holzstockschrauben – erfordern diese sehr viele Befestigungspunkte.

- Dünnwandige Stahlpfetten mit 1,5 Millimeter bis drei Millimeter Materialstärke erfordern den Einsatz von Solarbefestigern für Stahlpfetten. Durch den geringen Durchmesser dieser Spezialschrauben und die damit noch geringere Biegetragfähigkeit gegenüber den Stockschrauben für Holzpfetten kann auch die maximale Belastbarkeit schnell überschritten werden. Ähnlich verhält es sich bei schmalen Holzpfetten: Hier sind nur dünne Stockschrauben zulässig.

- Da sich die Materialien des Montagesystems (Aluminium) und der Dacheindeckung (in der Regel Stahlblech) temperaturbedingt unterschiedlich ausdehnen, müssen Dehnfugen eingebaut werden. Da die Montageschienen an der Unterbrechung keine durchlaufende Wirkung haben, kann dies zur Vergrößerung des Schienenquerschnitts führen.

Risiko von Undichtigkeiten steigt

Anlässlich der statischen Anforderungen und der damit verbundenen Vielzahl an Dachdurchdringungspunkten steigt das Risiko von Undichtigkeiten bei nicht sorgfältiger oder unsachgemäßer Montage der Stockschrauben.

Die möglichen Fehler reichen von falschen Bohrlochdurchmessern über schräg eingedrehte Stockschrauben bis hin zu falsch verbauten Dichtelementen. Nicht nur, dass das Dach undicht werden kann – aus bauphysikalischer Sicht ist auch das Thema Kältebrücken zu berücksichtigen. Der Edelstahl der Stockschraube leitet die Kälte circa 500 Mal stärker als die PU-Kerndämmung des Sandwichelementes.

Statik bestimmt Kosten

Das Ergebnis der statischen Berechnung liefert die Vorgabe für die Anzahl der Befestigungsmittel und auch die Auswahl der erforderlichen Montageschiene zur Überbrückung der Spannweite der Sandwichelemente. Somit hängen die Montagesystemkosten sehr stark von diesem Ergebnis ab, denn mehr Material bedeutet höhere Kosten.

Gleichzeitig bedeutet mehr Material auch mehr Montageaufwand beim Setzen der Stockschrauben durch den konstruktionsbedingten Kreuzschienenverband. Der Montageaufwand bei fachgerechter Montage der Stockschrauben ist dabei nicht zu unterschätzen.

Probleme bei Holzpfetten

So müssen zur Einhaltung der Randabstände bei Holzpfetten die Mittelachsen der Pfetten unterhalb der circa zehn bis 15 Zentimeter starken Sandwicheindeckung erst einmal gefunden werden. Das ist gar nicht so einfach, da der Installateur bei der Montage auf dem Dach die Lage der Pfetten, an denen er die Stockschrauben montiert, nicht sehen kann.

Sind die technischen Hürden gemeistert, steht dem Bau der Anlage eine weitere Herausforderung bevor – die Wirtschaftlichkeit. Aufgrund der in den letzten Jahren gesunkenen Kosten für den Bau einer Photovoltaikanlage rücken die Montagesystemkosten mehr und mehr in den Fokus der Gesamtkosten. Die kostengünstigere Alternative: die Direktbefestigung an den Sandwichelementen.

Direktbefestigung – eine Alternative?

Haben sich bei reinen Trapezblecheindeckungen inzwischen Photovoltaikmontagesysteme mit direkter Befestigung am Trapezblech weitestgehend durchgesetzt, so ist diese Montagelösung bei Sandwichdachelementen wegen der lokal eingeleiteten Punktbelastung sehr umstritten. In den bauaufsichtlichen Zulassungen der Profile ist in der Regel nur eine flächige Belastung berücksichtigt. Einzellasten als Punktbelastung sind von den meisten Zulassungen nicht abgedeckt.

Die Vielzahl an Herstellern für Sandwichelemente und die jeweils erforderlichen bauaufsichtlichen Zulassungen machen eine einheitliche Betrachtung außerdem nur schwer möglich. Hinzu kommt die Vielzahl an verschiedenen Montagesystemlösungen der unterschiedlichen Anbieter. So finden sich Lösungen mit Halteklammern zur Befestigung der Schienen oder Schienenstücke an den Flanken oder Kurzprofile zur Verschraubung auf die Obergurte der Hochsicken.

Hoher Aufwand für Zulassung

Rein formal würde dies also bedeuten, dass die Hersteller der Sandwichpaneele ihre Paneele mit Einzellasten und den verschiedenen Montagesystemlösungen testen und in ihre bauaufsichtlichen Zulassungen aufnehmen. Alternativ könnten die einzelnen Montagesystemhersteller ihre Systeme mit den verschiedenen Sandwichelementen testen, um ihre eigenen bauaufsichtlichen Zulassungen zu erwirken.

Sowohl für die Hersteller der Sandwichelemente als auch für die Hersteller der Montagesysteme bedeutet dies allerdings einen enormen Aufwand und hohe Kosten.

Die Thematik wurde bereits im Juni 2013 mit Beteiligten beider Seiten in einem Arbeitskreis diskutiert – ein gemeinsames Vorgehen scheiterte jedoch am Aufwand und den damals widrigen Marktumständen.

Die Direktbefestigung hat Vorteile

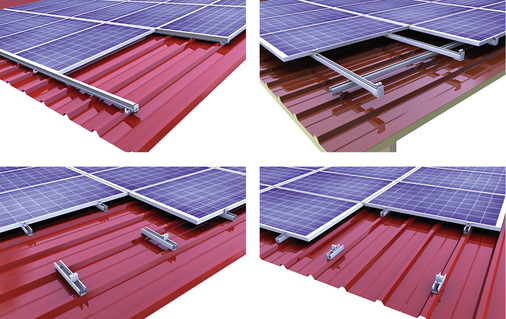

Aus Sicht der Montagetechnik bietet die direkte Anbindung des Montagesystems an der Deckschale des Sandwichelementes Vorteile, die viele Installateure dank der Lösungen für Trapezblecheindeckungen bereits kennen und schätzen. So ist die Montage ohne Dachdurchdringung bis zur Tragkonstruktion des Gebäudes deutlich einfacher, da die Unterkonstruktion nicht an das Pfettenraster gebunden ist.

Somit kann man die Anordnung der Solarmodule auf der Dachfläche weitestgehend unabhängig wählen. Die Ausrichtung der Module bestimmt die Auswahl des erforderlichen Kurzprofils, welches direkt auf der Dachhaut befestigt wird. Aufwendiges Aufbohren der Dachhaut sowie der Holzpfetten mit unterschiedlichen Bohrdurchmessern entfällt somit komplett.

Egal ob das Modul hochkant oder quer montiert wird – der Material- und Montageaufwand der Befestigungsprofile beträgt nur einen Bruchteil, verglichen mit durchgehenden Schienen, welche an Stockschrauben befestigt werden müssen. Die Höhe des Profils, also der Querschnitt und somit der Materialeinsatz, richtet sich nicht nach der statischen Berechnung für die Schienen, sondern nach den Bedürfnissen des Installateurs für eine gute Hinterlüftung der Solarmodule.

Deutlich weniger Teile

Der deutlich geringere Einsatz von Montagematerial bringt selbstverständlich auch logistische Vorteile mit sich. So kann das gesamte Montagesystemmaterial einfach auf Paletten angeliefert oder auch im Transporter bequem zur Baustelle gefahren werden. Der Umgang mit dem Material auf der Baustelle in Kartons ist dabei ebenfalls deutlich einfacher als der Umgang mit durchlaufenden Montageschienen.

Die Befestigung des Montagesystems an der Deckschale erfolgt mit Bohr- oder Dünnblechschrauben, die bereits seit vielen Jahren im Bereich der Stoßverschraubung von Sandwich- und Trapezblechelementen eingesetzt werden. Dabei haben sich die Dünnblechschrauben, welche ein Gewinde im Metallblech formen, weitestgehend durchgesetzt.

Spezielle Schrauben für Dünnblech

Diese dem Dachhandwerk seit Langem bekannten Befestigungsmittel bringen einen weiteren entscheidenden Vorteil mit sich: Viele Befestigungsschrauben haben bauaufsichtliche Zulassungen und können für Stahlbleche ab 0,4 Millimeter Blechstärke eingesetzt werden, also auch zur Befestigung an der Deckschale der Sandwichelemente mit typischen Stärken von 0,5 bis 0,6 Millimeter.

Die Dünnblechschrauben können ohne Vorbohren der Dachhaut sehr einfach mit dem Akkuschrauber direkt montiert werden. Die in den bauaufsichtlichen Zulassungen der Dünnblechschrauben angegebenen Auszugskräfte sind so hoch, dass oftmals zwei Schrauben zur Befestigung der Profile an der Deckschale ausreichen. Selbst bei Aluminiumblechen können diese Dünnblechschrauben bereits ab Materialstärken von 0,5 Millimeter eingesetzt werden.

Abdichtung an der Hochsicke

Die Abdichtung an der Hochsicke zwischen den Befestigungsprofilen und der Deckschale erfolgt durch vorkonfektionierte EPDM-Dichtungen oder sonstige geeignete Dichtmaterialien.

Beim Anziehen der Schrauben werden diese auf die Deckschale angedrückt. Die Dichtung ist durch das Befestigungsprofil gegen direkte Witterung geschützt.

Durch das geformte Gewinde im Blech ist kein Spalt zwischen Dünnblechschraube und Blech vorhanden. Außerdem deckt die EPDM-Unterlegscheibe der Dünnblechschraube – im Gegensatz zur konventionellen Stockschraubenabdichtung – das Gewinde vollständig ab.

Durch den um ein Vielfaches geringeren Materialeinsatz, den deutlich einfacheren Transport zur Baustelle und die schnellere und leichtere Montage der Systembauteile können die Gesamtkosten gegenüber der Lösung mit Stockschrauben erheblich gesenkt werden.

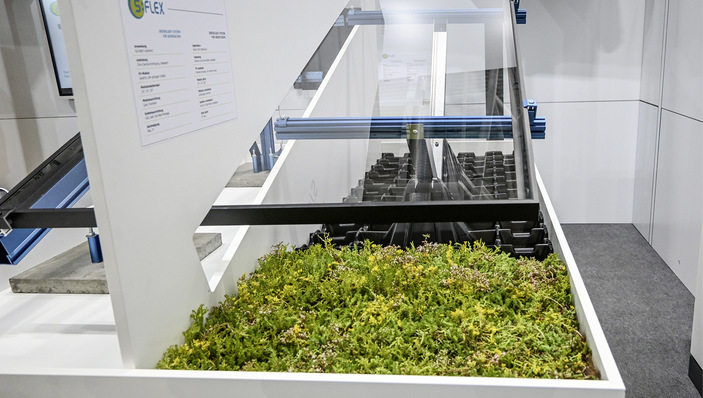

Der Versuch: Was versagt?

Wie bereits beschrieben, ergibt sich die Tragfähigkeit des Sandwichpaneels aus dem Verbund der einzelnen Schichten des Sandwichpaketes. Der Aufbau des Sandwichelementes ist für die Lasteinleitung in die Deckschale nicht von Bedeutung, da die Auszugstragfähigkeit der Dünnblechschraube von der Materialeigenschaft und der Dicke der Deckschale abhängt.

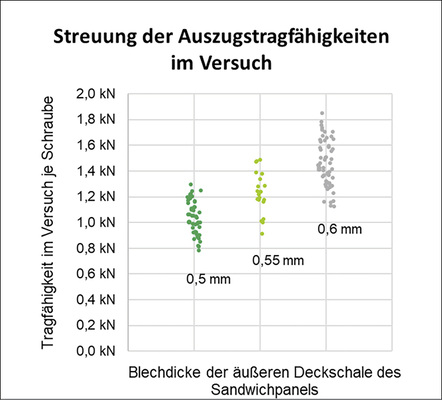

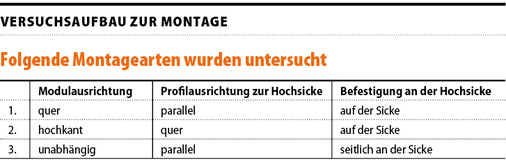

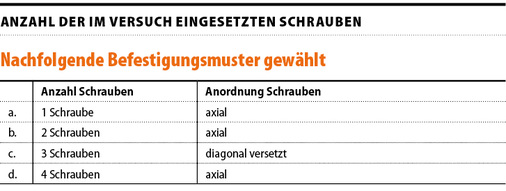

Zur Einleitung von Punktlasten in das Sandwichelement stellt sich also die Frage, welches Versagensbild sich bei Belastung der Sandwichelemente ergibt. Versagt die Verbundwirkung zwischen Deckschale und Kerndämmung oder reißt die Schraube aus der Deckschale heraus? Um das Versagen beurteilen zu können, wurden am Versuchsstand der Baywa r.e. Solar Energy Systems GmbH in Tübingen über Hundert interne Versuche durchgeführt. Dabei wurden bei 18 verschiedenen Sandwichtypen von 13 unterschiedlichen Herstellern Auszugsversuche unternommen. Die Materialdicken der Deckschalen der Versuchskörper lagen zwischen 0,5 und 0,6 Millimeter. Für die Befestigung der Kurzprofile wurden verschiedene Dünnblechschrauben unterschiedlicher Hersteller mit unterschiedlicher Schraubenanordnung gewählt.

Neben der eingeleiteten Kraft wurde bei allen Versuchen auch die lokale Verformung an der belasteten Stelle gemessen und aufgezeichnet. Dabei wurden sämtliche Versuche bis zum Versagen durchgeführt.

Das Versuchsergebnis in Zahlen

Sämtliche Versuche ergaben das gleiche Versagensbild: Bei der Befestigung auf der Oberseite der Hochsicke stellte sich eine kleine, lokale kegelförmige Verformung des Deckbleches in Kraftrichtung ein und die Schrauben wurden aus der Deckschale ausgerissen. Bei der seitlichen Befestigung an der Hochsicke zeigte sich eine Ovalisierung des Loches im Blech, das sogenannte Lochleibungsversagen.

Die bei den Versuchen ermittelten Auszugswerte lagen zwischen 0,8 und 1,8 Kilonewton je Schraube (das entspricht 80 bis 180 Kilogramm). Beim Erreichen der Versagenslast lagen bei den untersuchten Sandwichtypen nur lokal sehr begrenzte Ablösungen der Deckschalen vor.

Das Versuchsergebnis in der Praxis

Die unter Berücksichtigung der Streuung ermittelten charakteristischen Auszugstragfähigkeiten lagen meist über den Werten der bauaufsichtlichen Zulassung der jeweiligen Schraube.

Um das Ergebnis der Versuche besser einordnen zu können, wird anhand eines Beispiels nachfolgend eine vereinfachte Berechnung mit typischen Annahmen für einen Standort in Deutschland aufgeführt. Basis für die folgenden Annahmen der anzusetzenden Windlast bildet der Eurocode DIN EN 1991-1-4:

- Windlastzone 2,

- Geländekategorie III (Siedlung),

- Gebäudehöhe: zwölf Meter,

- Dachform: Satteldach,

- Dachneigung: 15 Grad,

- Modulgröße: 1,65 Meter x 1,0 Meter.

Um die Berechnung zu vereinfachen, wurde das günstig wirkende Eigengewicht des Modules vernachlässigt. Als Parameter für die Berechnung ergeben sich daraus folgende Werte:

- Staudruck: 0,66 Kilonewton pro Quadratmeter,

- aerodynamischer Beiwert: 2,0 (Dachbereich Ecke),

- aerodynamischer Beiwert: 1,2 (Dachbereich Mitte),

- Lastsicherheitsbeiwert: 1,5,

- Modulfläche: 1,65 Quadratmeter,

- Windsoglast Dachbereich Ecke = 0,66 kN/m² x 2,0 m² x 1,5 m² x 1,65 m² = 3,27 kN

- Windsoglast Dachbereich Mitte = 0,66 kN/m² x 1,2 m² x 1,5 m² x 1,65 m² = 1,96 kN

Die Windsoglast auf ein Modul muss durch die Befestigung der Kurzprofile mit Dünnblechschrauben in die Deckschale der Sandwichelemente eingeleitet werden.

Für die Befestigung werden zwei Kurzprofile je Modul angesetzt. Im Eckbereich werden die Module mit jeweils vier Schrauben und im Mittelbereich mit jeweils zwei Schrauben angenommen – die Last muss also von acht beziehungsweise vier Schrauben aufgenommen werden können. Daraus ergibt sich eine Belastung je Schraube in Höhe von

- Zd,Eck = 3,30 kN für acht Schrauben = 0,41 kN je Schraube im Eckbereich

- Zd,Rand = 1,96 kN für vier Schrauben = 0,49 kN je Schraube im Mittelbereich

Die Auszugstragfähigkeiten der Schrauben gemäß bauaufsichtlicher Zulassung werden mit Materialsicherheitsbeiwerten abgemindert und ergeben die sogenannten Bemessungswerte für die statische Berechnung. Für eine Blechstärke von 0,5 Millimetern Stahlblech ergibt sich für eine Schraube eine Zugtragfähigkeit von ZRd ~ 0,6 Kilonewton. Das bedeutet, dass die im Beispiel genannten Belastungen durch die ausgewählte Anzahl an Schrauben gut in das Deckblech eingeleitet werden können.

Ein Ausblick

Die Versuche bei den insgesamt 18 getesteten Sandwichtypen von 13 unterschiedlichen Herstellern deuten stark darauf hin, dass die punktuelle Lasteinleitung der Windsoglasten mittels Dünnblechschrauben in die Deckschale, genauso wie bei der Befestigung am Trapezblech, bemessen werden kann.

Durch die punktuelle Lasteinleitung trat im Sandwichelement nur lokal begrenztes Versagen auf, sodass der Verbund der Deckschale zur PU-Kerndämmung nur geringfügig beeinträchtigt wird. Der Einfluss auf die globale Tragfähigkeit der Sandwichelemente wird deshalb als gering eingeschätzt.

Die Ergebnisse der Versuchsserie werden durch die Bemessungsfreigaben sowie durch die Berücksichtigung in Zulassungen von einzelnen Sandwichherstellern für gewisse Sandwichtypen bestätigt.

Wünschenswert für alle Beteiligten der Branche ist es, die Direktbefestigung als neuen Standard zu etablieren. Hierzu sollte eine umfassende Untersuchung grünes Licht geben, sodass unter gewissen Voraussetzungen eine solche Modulbefestigung erfolgen kann. Dadurch könnte vor allem im Neubau und in der Dachsanierung bereits bei der Planung ein für die Direktbefestigung von Photovoltaikanlagen geeignetes Sandwichelement ausgewählt und eingesetzt werden.

Keine vollständige Bestätigung

Einzelne Freigaben für die Direktbefestigung oder auch Berücksichtigungen in bauaufsichtlichen Zulassungen stellen die Erbauer von Photovoltaikanlagen allerdings vor eine Herausforderung, denn 100-prozentig bestätigt ist derzeit nichts. Die Lösung: Klare und gleiche Regeln bringen einen einheitlichen Montagestandard für den Bau von Solaranlagen auf Dächern mit Sandwichelementen und den Installateuren die Sicherheit bei der Montage.

Die Bereitschaft für diese Einheitlichkeit haben bereits einzelne Sandwichhersteller in Kooperation mit einzelnen Herstellern für Montagesysteme gezeigt.

Aufgrund der Vielzahl an unterschiedlichen Dachelementen und Dächern im Bestand und Neubau reicht dies jedoch für einen neuen Standard noch nicht aus.

Bis dahin bewegen sich die Erbauer von Photovoltaikanlagen weiterhin in einer Grauzone der Direktbefestigung und tragen das alleinige Risiko.

solarenergysystems. baywa-re. com/de/montagesysteme/novotegra (Link nicht mehr gültig)

Die Autoren

Dr. Ing. Martin Schäfer

studierte bis 1995 Bauingenieurwesen an der TU in Berlin und arbeitete danach als Statiker bei Ph. Holzmann AG unter anderem im Bereich Stahlverbundbau. Seine Promotion absolvierte er an der Universität Stuttgart. Im Jahr 2005 begann er bei der Baywa r.e. (damals MHH Solartechnik) in Tübingen und entwickelte das Montagesystem Novotegra. Auf Basis der durchgeführten Tests entwickelt er das Montagesystem stetig weiter.

Thomas Pfaff

studierte bis 2000 Bauingenieurwesen an der Fachhochschule Biberach. Als Konstruktionsingenieur begann er im Jahr 2007 bei der Baywa r.e. (damals MHH Solartechnik). Heute leitet er die Entwicklung, das Produktmanagement und den Einkauf für das Montagesystem Novotegra bei der Baywa r.e. Solar Energy Systems GmbH.