Obwohl die neuen Glas-Glas-Module nur Scheiben von zwei Millimetern Dicke verwenden, halten sie mehr Belastung aus als klassische Module mit vier Millimeter Frontglas. Ein kurzer Exkurs durch die Glastechnik.

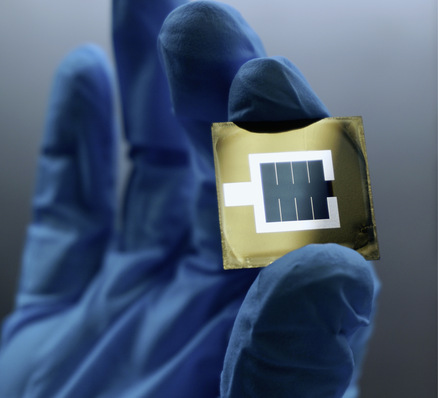

Beeindruckende Kurven: In den Testlaboren des österreichischen Maschinenherstellers Lisec biegen sich Gläser wie Folien. Lisec ist auf Maschinen für die Glasbearbeitung spezialisiert: Härten, Kanten schleifen, Bohren und automatischer Scheibentransport. Die Biegeversuche laufen mit Gläsern zwischen 0,9 und 1,8 Millimetern Dicke. Sie sind für Solarmodule gedacht, für die nächste Generation. Aufgrund eines patentierten Kühlverfahrens im Härteofen halten die 1,8 Millimeter dünnen Scheiben eine Biegespannung von 160 Newton pro Quadratmillimeter aus. Summiert auf den Quadratmeter kommen 500 Kilogramm zusammen, gut sieben Personen. Extrem wichtig ist die Qualität der Kanten. Feinste Unebenheiten – und schon macht es klirr!

Ultradünne Gläser im Labor

Lisec propagiert das ultradünne Glas. Dafür gibt es gewichtige Gründe: Glas ist schwer, und es schluckt Licht. Je dünner das Solarglas wird, desto einfacher wird die Montage, desto mehr Licht kommt durch, desto höher könnte die Stromausbeute der Module sein. Wie man besonders dünnes und festes Glas herstellt, ist eigentlich seit Jahrzehnten bekannt. Schon 1962 hat der US-amerikanische Glashersteller Corning sein Gorilla Glas präsentiert, zwischen einem halben und zwei Millimeter dünn, eigens entwickelt für elektronische Displays. Und heute? 95 Prozent der Gläser in der Solarbranche sind 3,2 Millimeter dick.

Ein Glaubenskampf tobt

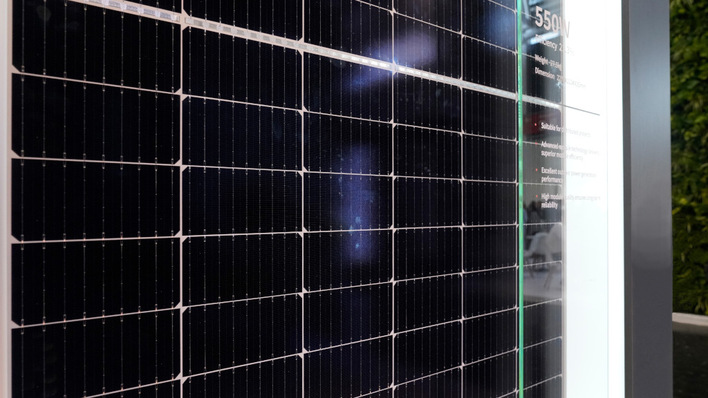

In der Solarbranche tobt ein Glaubenskampf, ob und wie die Module abspecken könnten. Lisec beispielsweise setzt auf vorgespannte oder gehärtete Gläser. Centrosolar arbeitet mit diesem Verfahren, ebenso Solarwatt. Die beiden Unternehmen haben auf der Intersolar neue Solarmodule mit zwei Millimeter dünnen Scheiben vorgestellt, eine vorn und eine auf der Rückseite des Laminates. Diese Gläser sind thermisch vorgespannt. Zum Härten wird das Glas kurz über die Erweichungstemperatur auf etwa 640 Grad Celsius erhitzt und anschließend mit Luftduschen abgeschreckt. Dadurch erstarrt es an der Oberfläche sehr schnell, der Kern kühlt nur langsam ab. Auf diese Weise entsteht eine Vorspannung.

Je dünner das Glas, umso intensiver muss die Luftdusche sein, um diese Effekte zu erzielen. Das erfordert viel mehr Energie. Dagegen setzt Gary Calabrese, Leiter der Solarsparte bei Corning: „Dünneres Glas kann man schneller erhitzen und abkühlen. Dafür benötigt man weniger Energie, so dass die Fertigungskosten sinken. Man braucht weniger Quarzsand, etwa ein Drittel bis die Hälfte weniger.“ Corning experimentiert mit Gläsern, die nur sieben Zehntel bis 1,5 Millimeter stark sind.

Aber aus den Forschungslaboren bis zur Modulfertigung ist es ein weiter Weg. Denn Glas ist nicht gleich Glas. Pro Gigawatt Photovoltaikleistung werden zwischen sieben und neun Millionen Quadratmeter Glas benötigt. Da kommen im Jahr schnell mehrere hundert Millionen Quadratmeter Strukturglas für kristalline Module zusammen. Dünnschichtmodule nutzen Floatglas, auch das sind etliche Zigmillionen Quadratmeter weltweit.

Weniger Eisen im Gussglas

Strukturglas meint Gussgläser, in deren Oberfläche lichtabsorbierende Feinstrukturen eingewalzt sind, etwa kleine Pyramiden. Floatgläser hingegen haben eine sehr glatte Oberfläche. Sie werden in langen Floatwannen auf einem Zinnbad gezogen, in einem Endlosprozess. Sie sind meist als Glas-Folie-Paneele oder als Glas-Laminate ausgeführt. Dünnschichtmodule haben in der Regel auch auf der Rückseite eine Glasplatte, sind also meist Doppelglaspaneele. Gussglas hat gegenüber dem Floatglas einen gewichtigen Vorteil: Es steckt weniger Eisen darin, das Glas ist optisch reiner. Eisen färbt das Glas grün und absorbiert einen erheblichen Teil des Lichts, bevor es zum Halbleiter durchdringen kann. Normales Floatglas, wie es in Autoscheiben oder Fenstern zum Einsatz kommt, schimmert an der Kante grünlich. Der Eisenanteil liegt bei etwa 200 Tausendstel Promille (Parts per Million: ppm). Für Solarmodule oder Sonnenkollektoren darf das Glas einen Eisenanteil von höchstens 100 ppm haben. Nur mit hohem Aufwand kann man den Eisenanteil im Floatglas reduzieren. Das kritische Verhältnis zwischen zweiwertigem und dreiwertigem Eisen lässt sich aufgrund des reduzierenden Zinnbades und der Konstruktion der Floatwannen kaum beeinflussen. Deshalb erreicht Floatglas nicht die hohen optischen Eigenschaften von Gussglas: die hohe Transmission von 91,5 Prozent.

Ein wichtiger Hersteller von Gussglas ist die GMB Glasmanufaktur Brandenburg in Tschernitz in der Niederlausitz, die zur Interfloat Gruppe gehört. Dort wird eisenarmes Gussglas mit weniger als 140 ppm Eisenoxid produziert. Jeden Tag können bis zu 300 Tonnen Solarglas gegossen und gewalzt werden. Das sind rund zehn Millionen Quadratmeter im Jahr. Die Glasdicken liegen zwischen zwei und sechs Millimetern. Die Strukturen der Gläser sind matt, pyramidenförmig oder eine grobe Textur. (Heiko Schwarzburger)