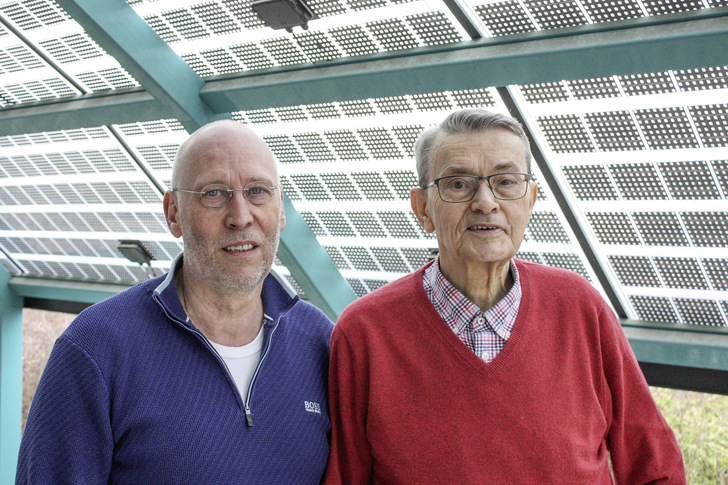

Zwei alte Hasen der Solarbranche am selben Tisch: Wie sind Sie zur Branche gekommen?

Joachim Höhne: Ich bin Jahrgang 1953. Bis zur Wende 1989 war ich bei Carl Zeiss in Jena tätig. Nach der Wende haben wir mit Kollegen, unter anderem mit meinem Partner Hans-Uwe Florstedt, eine Vertriebsgesellschaft gegründet. Bei einem Unternehmerseminar in Jena habe ich Jürgen Hartwig kennengelernt. Damals kam uns die Idee, eine Produktionsfirma für Solarmodule insbesondere zur Gebäudeintegration aufzubauen.

Jürgen Hartwig: Ich bin 1940 geboren, in Chemnitz. 1949 floh meine Familie über Nacht nach Köln, über den Westteil von Berlin. Mein Vater leitete ein großes Werk der Firma Neher Pumpen in Chemnitz, ihm drohte die Verhaftung durch die Russen. Im März 1960 habe ich mein Abitur in Köln gemacht und in Aachen Maschinenbau studiert, Wärmekraftmaschinen und Arbeitsmaschinen. Obwohl meine berufliche Karriere und mein Leben in Westdeutschland verliefen, war mir der Osten förmlich in die Wiege gelegt. Als die Mauer fiel, wollte ich beim Wiederaufbau in den neuen Bundesländern helfen. Dort traf ich Joachim Höhne, das muss 1991 oder 1992 gewesen sein.

Wie verlief Ihre Karriere bis zum Mauerfall und der Grenzöffnung?

Jürgen Hartwig: Nach dem Studium hatte ich mich durch verschiedene Praktika auf Brunnenbau und Pumpen spezialisiert. Anschließend ging ich zur Dechema, wo ich mich mit Kunststoffen befasste. Es folgten einige Jahre bei der Firma Röhm in Darmstadt. Anschließend führten mich meine Wege in den Irak, wo damals große Teile von Bagdads Altstadt modernisiert wurden. Das war vor allem Projektmanagement mit internationalen Teams aus aller Welt. Anfang der 1980er war das noch sehr exotisch und ungewöhnlich.

Foto: Heiko Schwarzburger

Wann ging es mit der Photovoltaik los?

Jürgen Hartwig: Zwischen 1983 und 2000 war ich am Technologiezentrum Stuttgart mit einem eigenen Ingenieurbüro tätig, schon damals auch mit Photovoltaik. Wir nutzten die Solarzellen von ASE und haben mit Telefunken zusammen ein eigenes Solarmodul entwickelt. Die Module haben wir eingesetzt, um LED-Handlampen für die Dritte Welt aufzuladen. Es war eine Kombination aus Lichttechnik, LED und Photovoltaik.

Und dann kam die Wende, auch für Sie …

Jürgen Hartwig: Im Jahr 1990 starb mein Vater, und es schien mir sein Vermächtnis, dass ich im Osten den Aufbau unterstütze. Durch meine Tätigkeit im Technologiezentrum Stuttgart hatte ich sehr gute Kontakte zu Forschungsinstituten wie der Fraunhofer-Gesellschaft oder der Max-Planck-Gesellschaft. Also ging ich als Seniorberater nach Thüringen. Damals war ich 50 Jahre alt, das war für mich eine wichtige Aufgabe, die ich mir selbst stellte.

Erinnern Sie sich noch an das erste Treffen?

Joachim Höhne: Das war 1991 im Volkshaus in Jena, dem ehemaligen Kulturhaus der Stadt. Da kamen Unternehmer aus Baden-Württemberg, zum Kennenlernen. Aus dem Treffen entstand zunächst ein Konzept zur Finanzierung und für das Marketing der späteren GSS Gebäude-Solarsysteme GmbH hier in Gera.

Jürgen Hartwig: Über Freunde in Australien hatte ich seit 1991 Verbindung zu Professor Martin Green, der damals mit seinen Forschern die weltbeste Solarzelle entwickelt hatte, mit 23 Prozent Wirkungsgrad. Diese Zellen wollten wir in Deutschland in Lizenz fertigen. Leider wurde daraus nichts, denn RWE hatte die exklusive Lizenz bereits erworben, um sie in der Schublade verschwinden zu lassen. Diese Verzögerungspolitik der großen Energieversorger hat uns 30 Jahre lang blockiert.

Wie ging es danach weiter?

Joachim Höhne: Während meiner Tätigkeit für Carl Zeiss in Jena hatte ich einen sehr guten Überblick über die Fertigungsstätten in Ostdeutschland, über Labore und deren Ausstattung für die Mikroelektronik. 1992 haben wir die GSS Gebäude-Solarsysteme GmbH gegründet, mit der Deutschen Atlantis GmbH, einer Schweizer Vertriebsfirma (Fabrimex AG) und mehreren Privatpersonen als Anteilseignern. Damals gab es das 1.000-Dächer-Programm, das nach dem Anschluss des Ostens zum 1.500-Dächer-Programm erweitert wurde.

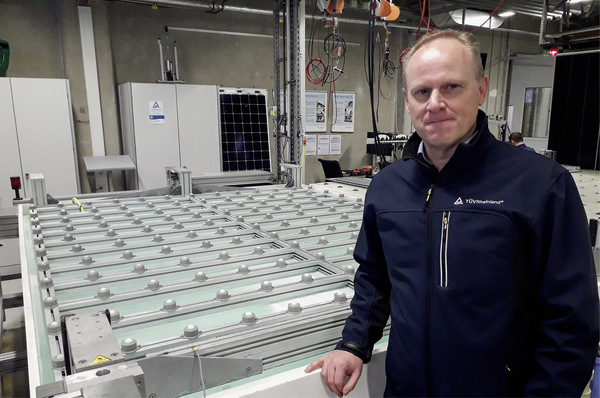

Foto: Heiko Schwarzburger

Und das die Entwicklung einer deutschen Solarindustrie unterstützte …

Joachim Höhne: Unser Ziel war es, maßgeschneiderte Solarsysteme für die Gebäudeintegration zu fertigen, keine Standardmodule wie bei Siemens, AEG, Kyocera oder Sharp. Die GSS Gebäude-Solarsysteme GmbH war die erste Solarfabrik im Osten. Sie gab unter anderem die Anregung zur Gründung von Solarwatt in Dresden kurze Zeit später. Dort wollte man kleine Module bauen. GSS hat die großen Module für die BIPV realisiert und gab Kontakte und Aufträge für kleine Spezialformate nach Dresden weiter.

Als das 1.500-Dächer-Programm auslief, gab es in Deutschland zunächst keine Förderung mehr. Dennoch haben Sie durchgehalten. Wie ist Ihnen das gelungen?

Joachim Höhne: Über unsere Schweizer Investoren hatten wir sehr gute Kontakte ins Ausland, zum Beispiel nach den Niederlanden, Österreich und den USA, das half uns außerordentlich. Ungeachtet dessen waren wir immer motiviert, dass die Solartechnik wichtig, vernünftig und zukunftsweisend ist.

Jürgen Hartwig: Damals war Hermann Scheer sehr aktiv in der SPD. Auch Hans-Josef Fell von den Grünen hatte damals schon die Chancen der solaren Energiewende erkannt. Das waren wichtige Motivatoren für mich. Als Eurosolar gegründet wurde, vor 33 Jahren, war ich Gründungsmitglied. Und es gab dieses kleine Büchlein von Franz Alt: „Die Sonne schickt uns keine Rechnung“. Wenn man weiß, dass etwas richtig ist, darf man nicht einfach aufgeben.

Joachim Höhne: Das Buch von Franz Alt hat mich seinerzeit sehr inspiriert. Die Namen von Hermann Scheer und Hans-Josef Fell lernte ich erst später kennen, sie spielten in Ostdeutschland kaum eine Rolle, zumindest damals noch nicht. Aber wir waren mit der sehr starken Umweltverschmutzung konfrontiert, die die DDR-Wirtschaft hinterlassen hatte. Deshalb interessierte ich mich für ökologische Themen wie die Photovoltaik und Solarthermie.

Visionen und Geschäft sind zwei sehr verschiedene Dinge. Anfang der 90er-Jahre gab es die Photovoltaik eigentlich nur im Experimentalstadium, oder?

Jürgen Hartwig: Unternehmerisch war es sehr riskant, in dieses Thema einzusteigen. Die Preise waren hoch, die Förderung unsicher. Aber es gab bereits die ersten Anbieter.

Joachim Höhne: Wir haben in Gera zunächst eine kleine Fabrik aufgebaut, eigentlich eine Manufaktur. Im Grunde sind wir das heute noch, mit unseren neun Mitarbeitern. Damals war die Schweiz der größte Markt für BIPV, das ist sie in Europa noch immer. Faktisch sind wir ins Thema reingerutscht, über die Sonderformate. Die Zellen kamen von Siemens, Sharp und Kyocera.

Das war noch vor dem Einstieg der Chinesen …

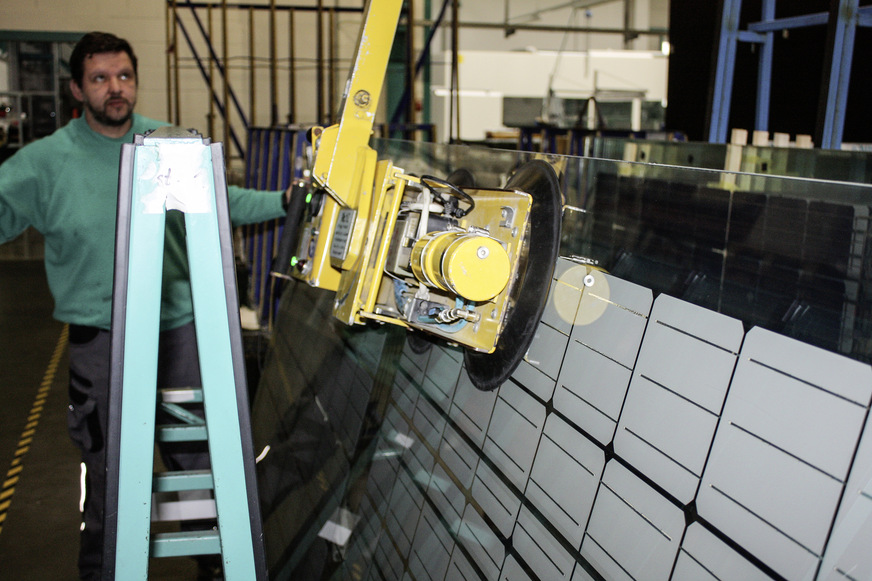

Joachim Höhne: Damals waren die Japaner vorneweg, chinesische Anbieter gab es überhaupt nicht. Zum Beispiel hatten die Japaner Solarzellen mit integrierten Bypassdioden entwickelt, die wir hervorragend in der BIPV aufgrund ihrer Eigenschaften einsetzen konnten. Leider wurde die Entwicklung eingestellt. 1999/2000 hatten wir 120 Leute in Lohn und Brot. Damals haben wir sehr viel mit Siemens Solar gearbeitet. In diesem Zeitraum haben wir für Siemens Solar spezielle Laminate für die seinerzeit weltgrößte Indachanlage gebaut, auf der Floriade in den Niederlanden. Heute bauen wir BIPV-Elemente unter anderem mit 155 Kilogramm Gewicht und großen Abmessungen.

Haben Sie sich Anregungen in Japan geholt?

Jürgen Hartwig: Ich habe damals die Modulproduktion von Kyocera in Sapporo besucht. Das lief über IBC Solar, die in dieser Zeit ihre Module bei Kyocera kauften. Ich war einer der ersten Kunden von IBC Solar. So nahm die Idee Gestalt an, eigene Zellen und Module zu fertigen. Real wurde die Sache, als AEG seine Fabrik in Wedel schloss und die Maschinen in der Schweiz als Edelstahlschrott angeboten werden sollten. AEG hatte in Wedel bei Hamburg eines der ersten Modulwerke aufgebaut.

Foto: Heiko Schwarzburger

Warum wurde das Werk geschlossen?

Jürgen Hartwig: Eigentlich völlig widersinnig, denn nach der Entwicklung der Technologie kam der Vertrieb der 50-Watt-Module langsam in Gang. Die Zellen hatten 100 mal 100 Millimeter Kantenlänge. Doch AEG hatte 238 Millionen D-Mark Fördermittel vom Bund erhalten, mit der Maßgabe, sie bei erfolgreicher Produktvermarktung wieder zurückzuzahlen. Ist doch klar, dass niemand ein Interesse daran hatte, diese Schulden zu begleichen. Also wurden 125 Leute entlassen. Die Maschinen standen noch in Wedel. Sie sollten für 40.000 Mark verkauft werden, das entsprach dem Schrottwert des Edelstahls. Wir wollten dieses Werk in Erfurt neu aufbauen.

Warum ausgerechnet in Erfurt?

Jürgen Hartwig: In Erfurt wurden während der DDR die Megabit-Chips für russische Satelliten gefertigt.

Joachim Höhne: Hätte ich damals Geld gehabt, hätte ich mich an dem Werk in Erfurt beteiligt. Jürgen Hartwig hatte es mir angeboten. Leider steckten alle meine zu DDR-Zeiten erarbeiteten Ersparnisse in der GES GmbH.

Jürgen Hartwig: Es gelang uns, eine Investorengruppe zu gründen und die Banken zu überzeugen. So haben wir unter 14 Bewerbern den Zuschlag für die Maschinen aus Wedel bekommen. Damals veranstalteten wir eine große Pressekonferenz mit Greenpeace in Hamburg, um die Solarfertigung in Deutschland zu halten. Georg Salvamoser saß auf dem Podium, Udo Möhrstedt von IBC Solar, jemand aus Dresden und ich. Wir wollten, dass in Deutschland eine Solarindustrie entsteht, mit der kompletten Wertschöpfung. Für die Produktion der Wafer, der Zellen und der Module wären Investitionen von 100 Millionen Euro notwendig gewesen. So viel Geld einzuwerben war damals noch viel schwieriger als heute.

Die Solarindustrie kam in Deutschland tatsächlich auf die Beine. Warum hat sich Ersol auf Zellen konzentriert?

Jürgen Hartwig: Die Wafer kamen von Wacker Chemie aus Freiberg in Sachsen. Die Solarmodule wollte Georg Salvamoser in seiner Freiburger Solar-Fabrik bauen. GSS Gebäude-Solarsysteme existierte als Modulhersteller ja bereits in Gera, sozusagen um die Ecke von Erfurt. Also haben wir die Lücke der Zellfertigung geschlossen, das hatte ich mir auf die Fahnen geschrieben. Die Finanzierung erwies sich als außerordentlich schwierig. Durch Unterstützung der Deutschen Kreditbank in Gera konnten wir schließlich Ersol Solarstrom aus der Taufe heben. Die ersten Jahre führte ich die Geschäfte. Frau Dr. Heinz, eine ausgewiesene Expertin, leitete die Fertigung. Dr. Claus Beneking übernahm Forschung und Entwicklung. Nach meinem Ausscheiden im Jahr 2001 übernahm er die Geschäftsführung, brachte die Ersol GmbH als AG an die Börse und führte das Unternehmen bis zum Einstieg von Bosch.

Wacker hat die Wafer gefertigt, erzählen Sie. Woher kam das Solarsilizium?

Jürgen Hartwig: Wacker-Chemitronic fertigte seit Jahren monokristalline Wafer. Aus einem Strangkristall wurden runde Scheiben für die Elektronikindustrie gesägt, poliert und diffundiert. Diese polierten Scheiben wurden auch für Weltraumtechnik verwendet, um für Satelliten Energie aus der Sonne zu gewinnen. Die Herstellung solcher Hochleistungssolarzellen war für die terrestrischen Anwendungen viel zu teuer. Eine wesentliche Kostenreduzierung wurde mit dem multikristallinen Silizium erreicht. Nach der Wende entstand mit Bayer Solar in Freiberg eine Kooperation mit Wacker-Heliotronic, um multikristalline Siliziumblöcke herzustellen.

Foto: Heiko Schwarzburger

Bayer Solar ging später eigene Wege …

Jürgen Hartwig: Die Firma Bayer Solar war der Ausgangspunkt der späteren Solarworld von Frank Asbeck. Zuvor hatte er sich für Ersol interessiert, kam aber nicht zum Zuge. Ersol war damals technisch viel weiter als die Konkurrenten. Das Umweltkontor übernahm die Firma, die Ersol GmbH ging an die Börse, wurde zur Aktiengesellschaft. Danach stieg eine VC-Gesellschaft aus Düsseldorf ein, schließlich trat Bosch auf den Plan. Bosch übernahm zudem die Kristallzüchtung in Ichtershausen und baute eine große, vollautomatische Modulfabrik in Arnstadt. Schon damals erreichten diese Module zwischen 240 und 250 Watt Leistung, aus 60 Zellen. Ersol war der erste Zellhersteller, der Fünf-Zoll-Wafer mit 125 Millimetern Kantenlänge herstellte. Bosch hat sich mit der neuen Fabrik auf die Sechs-Zoll-Zellen 156 mal 156 Millimeter konzentriert und insgesamt rund 2,4 Milliarden Euro in das Unternehmen investiert.

Dann war plötzlich Schluss. Die Firma wurde an Frank Asbeck verkauft, mit erheblicher finanzieller Mitgift. Warum?

Jürgen Hartwig: Da spielten Meinungsverschiedenheiten im Vorstand von Bosch eine wesentliche Rolle. Innerhalb von neun Monaten wurde die Ersol AG abgewickelt. Frank Asbeck hat die 700 Mitarbeiter übernommen, ebenso das Geld von Bosch. Dennoch rutschte Solarworld später selbst in die Pleite.

Versuchen Sie ein Fazit?

Jürgen Hartwig: Die Fabriken in Erfurt und Freiberg gibt es nicht mehr. Allerdings gibt es weiterhin Solarwatt in Dresden und GES in Korbußen. Und einige andere Modulhersteller in Deutschland, nun mit stabileren Geschäften. Die Photovoltaik hat sich weltweit enorm entwickelt. Uns gehen weder die Arbeit noch die Ideen aus. Ich plane und baue derzeit Komplettsysteme für solare Pumpen in Afrika.

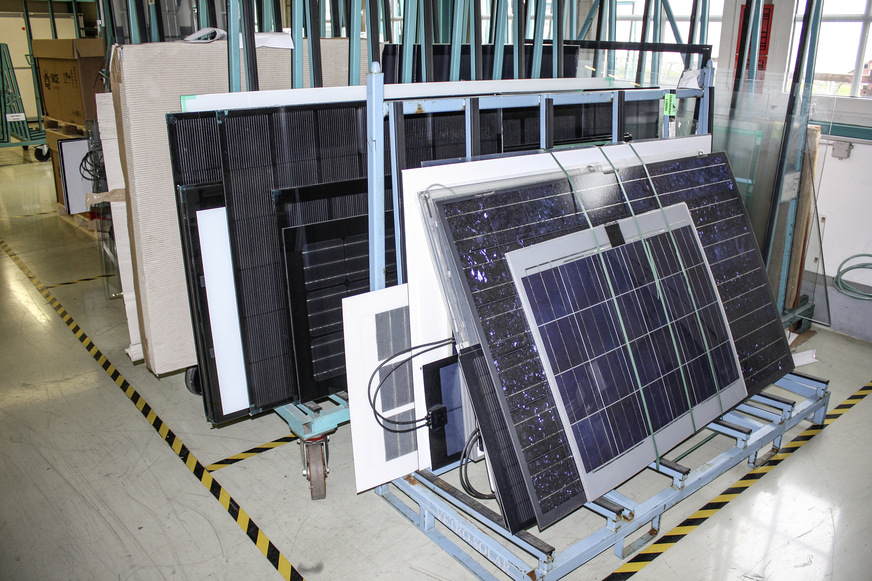

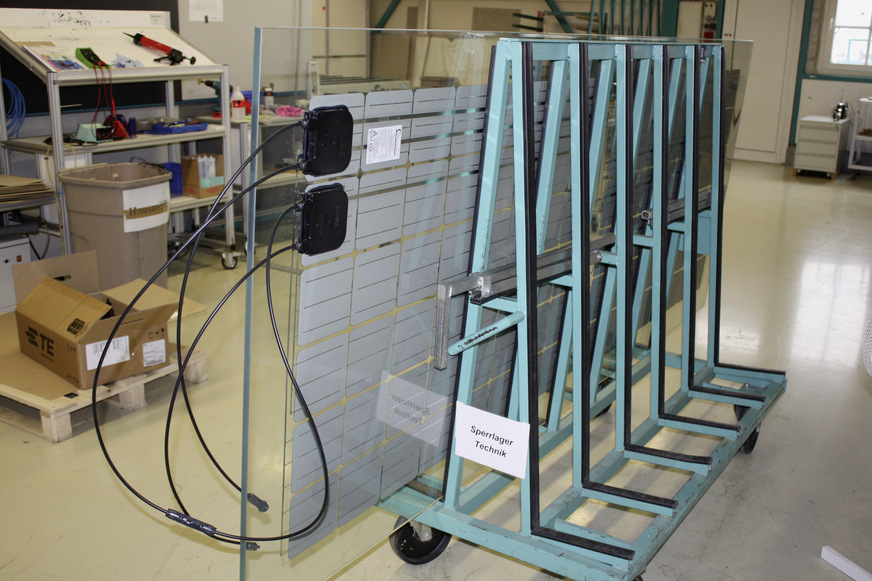

Joachim Höhne: Wir fertigen zurzeit sehr viele semitransparente Terrassenüberdachungen und haben einige interessante Fassadenanlagen realisiert und in der Vorplanung. Mit Lithodecor haben wir ein schönes Projekt in Nürnberg mit farbig gestalteten BIPV-Laminaten realisiert, in Bayreuth ein Projekt mit etwa 600 Quadratmeter. In den Niederlanden bauen wir derzeit Sonderlaminate für eine große Schallschutzanlage an der Autobahn.

Sind das spezielle Sonderformate?

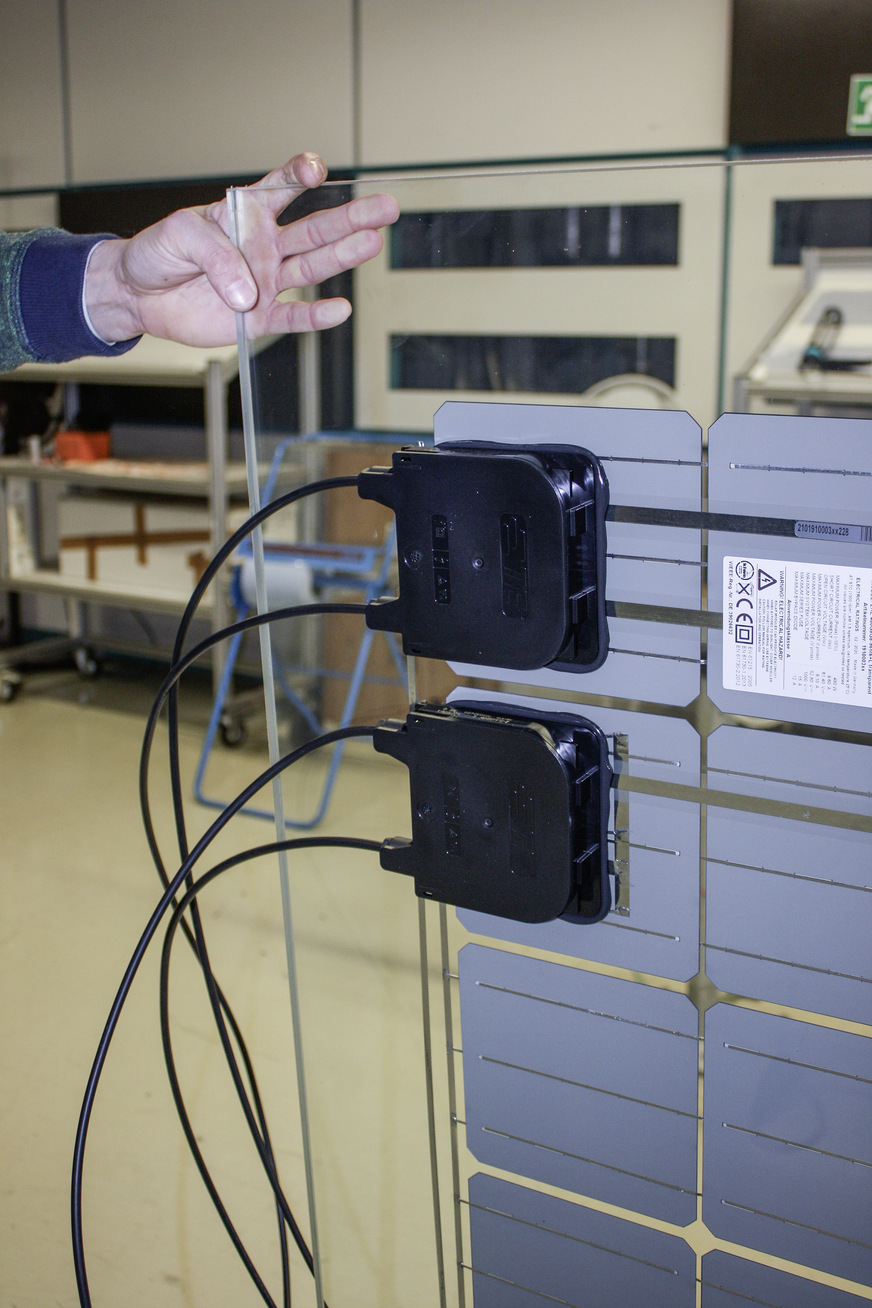

Joachim Höhne: Die Einzelelemente sind 3,6 Quadratmeter groß, die Zellen sind zwischen acht Millimeter starken Gläsern einlaminiert. Diese Module wiegen jeweils 155 Kilogramm. Insgesamt geht es um 800 bis 900 Quadratmeter. Die Anschlussdosen liegen an einer Seite, die Zellen haben drei Busbars. So ein Modul leistet annähernd 500 Watt.

Bauen Sie auch Module mit anderen Halbleitern?

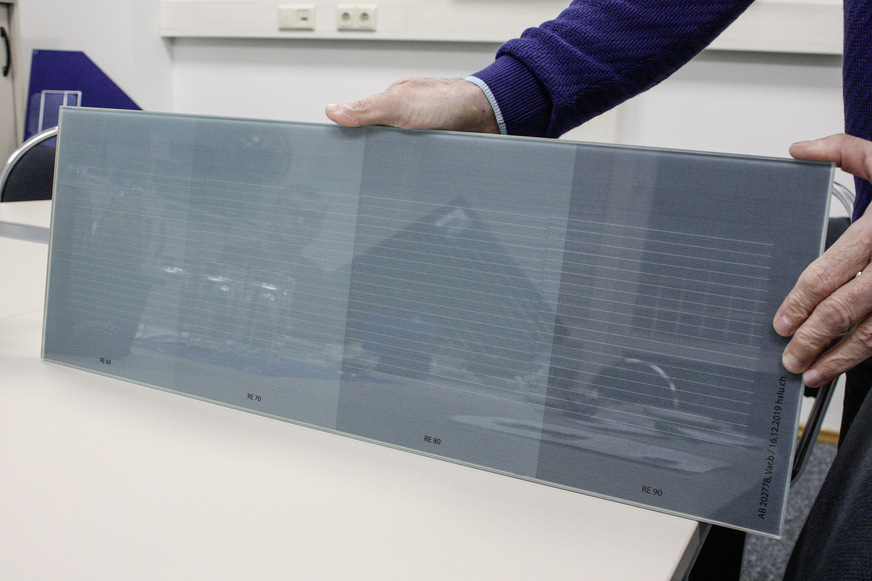

Joachim Höhne: Wir verbauen auch Module mit organischer Photovoltaik. Hier arbeiten wir eng mit der Firma Opvius aus Kitzingen zusammen. Und wir können die Module farbig gestalten, je nach Wunsch des Architekten. Diese Technologie wurde in der Schweiz von einem Team um Professor Wittkopf von der Hochschule Luzern und der Firma Üserhuus AG entwickelt, mit der wir sehr eng zusammenarbeiten.

Erklären Sie bitte kurz die neue Technologie?

Joachim Höhne: Mithilfe des Digitaldrucks wird im Glaswerk auf die Rückseite des Frontglases ein optimierter Farbton aufgebracht, der anschließend eingebrannt wird. Farbtöne und Druckdichte werden vorher von der Schweizer Firma im Computer analysiert, optimiert und die Daten an das Glaswerk weitergegeben. Auf diese Weise entsteht eine Farbschicht, die den optischen Anforderungen der Gebäudeintegration oder den Vorstellungen des Architekten und Bauherrn entspricht. Damit lassen sich komplette Fassaden ohne farbliche Unterschiede zwischen den einzelnen Modulen realisieren.

Das Interview führte Heiko Schwarzburger.

Foto: Heiko Schwarzburger