Das Kabel, das die Module untereinander und schließlich mit dem Wechselrichter verbindet, ist zwar nicht das Herzstück einer Photovoltaikanlage, aber deren Lebensader. Hier liegen Spannungen von bis zu 1.000 Volt an. Die ersten großen Solaranlagen werden sogar schon mit Spannungen von bis zu 1.500 Volt errichtet. Diese muss das Kabel nicht nur aushalten. Es muss auch sicherstellen, dass der Strom dort bleibt, wo er hingehört – im Leiter. Niemand darf beim Berühren eines Anlagenteils einen Stromschlag bekommen.

Während die Dicke des Kupferleiters im Inneren dafür sorgt, dass genügend Strom durch das Kabel fließen kann, ist die Isolation dafür zuständig, genügend Widerstand aufrechtzuerhalten, sodass der Strom im Kabel bleibt.

Dazu kommt noch ein Außenmantel, der die mechanische Beanspruchung der Leitung abfängt. Damit haben die Kabel nicht nur einen entscheidenden Anteil daran, welchen Ertrag die Anlage erwirtschaftet, sondern sind ein zentraler Teil, wenn es um die Sicherheit des Generators geht. In der Praxis wird das Thema Verkabelung aber eher stiefmütterlich behandelt, nicht nur bei der Installation, sondern auch bei der Auswahl der richtigen Produkte.

Übergangsfrist läuft ab

Sicherlich hat die Verkabelung im Vergleich zu den Modulen nur einen kleinen, verschwindenden Anteil an den gesamten Investitionskosten. Doch wer hier spart, spart an der falschen Stelle. Inzwischen hat sich zumindest auf der Herstellerseite etwas getan. Denn vor anderthalb Jahren wurde die Norm DIN EN 50618 in Kraft gesetzt. Sie ersetzt das bisherige Prüfzertifikat des TÜV.

Im Oktober dieses Jahres läuft die zweijährige Übergangsfrist aus. Dann müssen alle in Europa zugelassenen Solarkabel mit der Kennzeichnung H1Z2Z2-K gelabelt sein. Die Bauartkennzeichnung PV1-F läuft dann aus. „Inzwischen haben 80 Prozent der Hersteller in Europa ihre Produkte auf diese neue Norm umgestellt“, weiß Hans Herzog, Vertriebsleiter von KBE Elektrotechnik.

Der Berliner Kabelhersteller produziert seit 2008 Leitungen für Photovoltaikanlagen. Inzwischen sind etwa 15 Gigawatt Anlagenleistung mit den Leitungen der Berliner ausgestattet.

Die Kabel auf der Basis der PV1-F hatten sich zwar in vielen europäischen Ländern durchgesetzt. Kaum noch jemand hatte auf die Verwendung dieser Bauart verzichtet. Aber dennoch musste eine Norm her, die einheitlich und verbindlich in Gesamteuropa gilt. Diese sollte zudem die inzwischen höheren Anforderungen an Solarkabel gleich mitberücksichtigen. „Die PV1-F war für die Verlegung von Kabeln in Dach- und Freiflächenanlagen ausgelegt. Doch mit der Zeit traten immer wieder Schwierigkeiten vor allem mit Kabeln auf, die in der Erde verlegt waren“, sagt Hans Herzog. Deshalb haben sich die Hersteller in einem gemeinsamen Arbeitskreis zusammengesetzt und eine neue Norm ausgearbeitet.

Wasser ist die Herausforderung

Die Probleme sind bei fachgerechter Installation weniger die mechanische Beanspruchung oder die Beständigkeit gegen ultraviolette Strahlung. Das größte Risiko besteht vor allem bei der vermeintlich sicheren Verlegung der Kabel in Leerrohren. Zwar wollen die Handwerker damit die Kabel davor schützen, dass sie permanent in der Feuchtigkeit liegen. „Doch in den dichten Leerrohren bildet sich Kondenswasser, das nicht verdunsten kann. Die Leitungen liegen dadurch ständig in der Nässe, ohne dass es jemand mitbekommt“, erklärt Hans Herzog. „Noch gravierender wird es, wenn die Einleitung der Kabel in die Erde nicht dicht ist und Wasser von oben in das Lehrrohr laufen kann.“

Dieses Problem ist bei Dachanlagen weniger groß. Zwar ist es vor allem bei älteren Anlagen ein häufiger Installationsfehler, die Kabel nicht hochzubinden, sodass sie auf der Dachhaut und damit im Laufwasser liegen. Doch haben hier die Leitungen genügend Zeit, immer wieder durchzutrocknen.

Für die Ermittlung der Wasserbeständigkeit und die Höhe des Langzeitisolationswiderstands gibt es noch keine entsprechenden Standards. „Wir stützen uns bei unserer Prüfung auf die amerikanische UL-Zertifizierung, die Wasserlagerungstests verlangt“, erklärt Hans Herzog.

Zwölf Wochen im heißen Wasser

Bei einer Temperatur von 85 Grad Celsius müssen die Kabel nach EN-Norm mindestens zehn Tage im Wasser liegen. Dabei wird eine Spannung von 1.800 Volt angelegt. „Wir haben unseren Test sogar noch verschärft“, betont Iver Czinczal, Vertriebsmanager bei KBE. „Wir lagern die Kabel mindestens zwölf Wochen in einem 90 Grad Celsius heißen Wasser und legen zusätzlich noch eine Spannung von 2.000 Volt an. Danach müssen sie noch einen Isolationswiderstand von drei Gigaohm pro Meter aufweisen.“ Diesen Test haben die Kabel der Berliner schadlos überstanden.

Um die Wasserbeständigkeit zu erhöhen, sind verschiedene Aspekte zu berücksichtigen. Denn der Außenmantel ist leicht hygroskopisch, nimmt also Wasser auf. Durch die Kapillarwirkung dringt die Feuchtigkeit ins Innere der Leitung und greift dort die Isolierschicht an. Deshalb muss der Außenmantel zum einen länger die Isolierung zum verzinnten Kupferkabel vor Feuchtigkeit schützen. „Außerdem schreibt die neue Norm vor, dass Außenmantel und Isolierschicht miteinander verbunden sein müssen“, erklärt Ilker Aksoy, als Vertriebsleiter beim Kabelhersteller Prysmian im oberfränkischen Neustadt bei Coburg für den Bereich Solarkabel zuständig.

Dickere Hülle gefordert

Das Unternehmen stellt seit über 15 Jahren Kabel für Photovoltaikanlagen her und war neben KBE einer der ersten Hersteller, der auf die neue Norm umgestellt hat. Zudem ist Prysmian nach eigenen Angaben der derzeit einzige Hersteller, der seine Kabel direkt vom VDE nach der neuen Norm prüfen lässt und eine entsprechende Zeichnungsgenehmigung hat. Die anderen Hersteller lassen die Kabel vom TÜV prüfen, der dabei ebenfalls auf die neue Norm zurückgreift und die gleichen Prüfprozeduren anwendet.

Den besseren Schutz der Isolierung gegen Feuchtigkeit erreichen die Hersteller zum einen mit einer stärkeren Dicke des Außenmantels. Im Vergleich zur PV1-F wird diese um 0,1 Millimeter erhöht. Außerdem nutzen sie neue Materialmischungen für den Außenmantel, wenn sie nicht schon entsprechende Lösungen in der Schublade hatten. So betont Ilker Aksoy, dass Prysmian auf Erfahrungen mit Isolationsmaterialien für Bahn- und Wasserkabel zurückgreifen konnte, die das Unternehmen bereits seit 40 Jahren herstellt.

Zwei Schichten gleichzeitig

Die Materialmischung ist bei jedem Produzenten ein streng gehütetes Betriebsgeheimnis. Denn die Entwicklung neuer Mischungen ist aufwendig, und fertige, passende Materialien gibt es am Markt kaum. Das gilt nicht nur für den Außenmantel, sondern auch für die Isolierschicht. „Denn neben der Wasserbeständigkeit müssen die Kabel auch temperaturbeständig sein“, erklärt Ilker Aksoy. Die Isolationsschichten der Kabel müssen inzwischen aufgrund der steigenden Temperaturen der Leiter durch die 1.500-Volt-Technologie 120 Grad Celsius aushalten. Diese hohe Temperaturbeständigkeit erreichen die Hersteller durch neue Isoliermaterialien, die sie selbst herstellen.

Dazu mischen die Mitarbeiter in der Chemieabteilung von Prysmian zunächst einen Teig an, der sich aus den Basispolymeren wie EPDM, verschiedenen natürlichen und synthetischen Kautschukvarianten sowie einem Vernetzungsbeschleuniger zusammensetzt. Dieser Teig wird eine vorgegebene Zeit lang geknetet und zu einem langen Streifen gepresst und gewalzt – jeweils einem für die Isolierschicht und einem für den Außenmantel. Beide Streifen bestehen aus unterschiedlichen Materialien, die auf den jeweiligen Einsatzzweck und die jeweiligen Anforderungen hin zusammengemischt wurden.

Diese beiden Streifen kommen bei der eigentlichen Kabelherstellung in den sogenannten Extruder. Die Kabellitze läuft zentrisch in diesen ein, damit die Isolierschicht und der Außenmantel später rund um das Kabel die gleiche Dicke haben. Durch eine Matrize wird zunächst das Isoliermaterial in der vorgegebenen Dicke herausgepresst und um die gesamte Litze gelegt. Gleich danach wird durch eine zweite Matrize das Material für den Außenmantel gepresst und um die Isolierschicht herum aufgebracht. Danach läuft das Kabel in eine Vulkanisationsanlage und wird unter Druck und hoher Temperatur regelrecht gebacken.

Isolierschichten komplett verbinden

Durch die homogene und um das gesamte Kabel anliegende Temperatur werden die einzelnen Molekülketten aufgebrochen und vernetzen sich, sodass sich die einzelnen Moleküle nicht mehr frei gegeneinander bewegen können. Der Grad der Vernetzung hängt dabei nicht nur von der Temperatur ab, sondern auch von der Dauer. Diese muss bei der Herstellung präzise eingehalten werden. Am Ende des Produktionsprozesses haben die Kabel zwei elastische und nach den Vorgaben stabile Hüllen.

Andere Hersteller backen das Kabel zweimal, indem sie zunächst die Isolierschicht aufbringen und vernetzen und danach dieses Kabel in einem weiteren Schritt mit dem Außenmantel versehen. Die gleichzeitige Vernetzung beider Schichten hat aber einen entscheidenden Vorteil. „Denn dadurch erreichen wir nicht nur eine Verbindung zwischen Isolierschicht und Außenmantel, wie sie in der neuen Norm gefordert ist“, erklärt Aksoy. „Durch die gemeinsame Vulkanisierung erreichen wir eine Vernetzung beider Schichten.“

Mit Elektronenstrahl beschossen

Auf ähnliche Weise stellt auch KBE die Verbindung der Isolationsmaterialien sicher. Andere Produzenten setzen hingegen auf die sogenannte Strahlenvernetzung. Dabei werden die Isolierschicht und der Außenmantel ebenfalls durch Matrizen gedrückt und um das Kabel gespritzt. Doch statt die Komponenten mit Druck und hoher Temperatur zu vernetzen, werden sie bei einer bestimmten Temperatur mit einem Elektronenstrahl beschossen. Die Leitung dreht sich bei diesem Prozess, damit die Vernetzung rund um das Kabel sichergestellt wird.

Durch den Beschuss mit den Elektronenstrahlen brechen die Molekülketten auf. Es bilden sich Radikale, die neue Verbindungen eingehen und so einen Vernetzungsverbund erzeugen. Auch Prysmian ist in der Lage, Kabelisolationen so zu vernetzen. Doch haben sich die Franken dagegen entschieden, mit der Elektronenstrahlvernetzung Solarkabel herzustellen. „Einerseits müssen die Elektronenstrahlen bis in eine bestimmte Tiefe eindringen, damit die Vernetzung auch angeregt wird“, erklärt Aksoy. „Die Strahlen müssen andererseits exakt dosiert in das Kabel eindringen, da man dieses sonst zerstört.“

Dies ist aber eher unproblematisch, und die Hersteller haben das Verfahren gut im Griff. Ein entscheidender Grund geht auf eine Zusammenarbeit mit IBC Solar zurück. „Wir haben damals, als wir mit der Entwicklung von Solarkabeln begonnen haben, mit den Experten des Systemhauses im Nachbarort Bad Staffelstein gesprochen“, erinnert sich Ilker Aksoy. „Wir haben ihnen die verschiedenen Möglichkeiten der Vernetzung erklärt und gefragt, welche Anforderungen die Solarkabel erfüllen müssen.“ Neben der Wasser-, Temperatur- und Ammoniakbeständigkeit legte IBC Solar damals vor allem Wert darauf, dass man grüne Energie produziert. Mit radioaktiver Strahlung wollte man nichts zu tun haben. Deshalb fielen die Elektronenstrahlen – eine weiche Gammastrahlung – zur Vernetzung aus. Zumal die vulkanisierten Isolierschichten der Kabel aus Neustadt und aus Berlin genauso haltbar sind wie die der anderen Hersteller, die mit Elektronenstrahlen vernetzen.

Ein Relikt aus alter Zeit

Das Zinn ist vorgeschrieben

Die verzinnte Kupferleitung bleibt auch weiterhin das Herz im Inneren des Kabels. „Zwar hat man auch manche Anlagen mit Aluminiumkabeln ausgestattet, doch diese haben sich nicht bewährt“, weiß Hans Herzog von KBE. „Denn zum einen sind sie nicht so flexibel wie Kupferkabel, zum anderen gibt es keine geeigneten Steckverbinder für solche Aluminiumkabel.“

Die Verzinnung ist dabei ein Relikt aus Zeiten, in denen die Isoliermaterialien noch Schwefelbestandteile aufwiesen. „Schwefel würde das Kupfer aufkorrodieren, sodass man einst das Zinn als physikalisch-chemische Trennschicht zwischen Kupferdraht und Isolierung aufgebraucht hat“, erklärt Ilker Aksoy von Prysmian. „Inzwischen ist der Schwefel aus den Isoliermaterialien verschwunden, das Zinn ist aber geblieben und ist jetzt so etwas wie ein Qualitätsmerkmal für ein Solarkabel.“ Die Verzinnung ist zudem in die neue Norm mit eingeflossen.

Neben der Verzinnung ist bei der Herstellung unter anderem die Festigkeit der Kabellitzen von Bedeutung. Diese dürfen nicht zu fest sein, damit das Kabel flexibel bleibt. Die einzelnen Drähte dürfen aber auch nicht zu locker verdrillt sein, damit das Kabel nicht zu sehr eingedrückt werden kann. Wichtig ist aber auch, dass die Kabellitzen gleichmäßig dick sind. Denn die Norm schreibt eine Mindestdicke der Isolierschicht und des Außenmantels vor. Diese wird immer an der dünnsten Stelle gemessen. Diese dünnste Stelle befindet sich wiederum an der dicksten Stelle der Drahtlitze. Damit wirkt sich jede Abweichung der Dicke dieser Litze sofort auf das gesamte Kabel und damit auf die Kosten aus.

Lapp Kabel/BElectric OPV

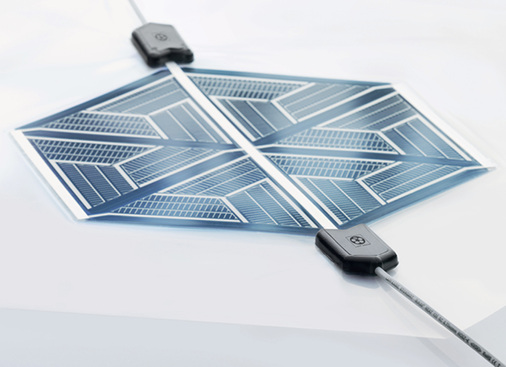

Unauffällige Anschlüsse für organische Solarmodule entwickeln

Der Stuttgarter Hersteller von Kabelsystemen Lapp wird seine Zusammenarbeit mit dem Produzenten von organischen Solarfolien Belectric OPV vertiefen. Beide Unternehmen arbeiten bereits seit mehreren Jahren bei der Entwicklung von Anschlussmöglichkeiten für organische Solarmodule zusammen. Das Ziel ist es, möglichst unauffällige, kleine, flexible und vor allem wasserdichte Anschlüsse zu kreieren.

Bisher kam schon ein Ergebnis dieser Kooperation zum Einsatz. Die Module, die Belectric OPV in den deutschen Pavillon auf der Expo 2015 in Mailand integriert hat, waren mit der Lösung von Lapp angeschlossen. Dabei hatte der Stuttgarter Kabelhersteller schon eine recht unauffällige Anschlusslösung entwickelt. Die strahlenvernetzten Leitungen hatten einen Durchmesser von nur 2,4 Millimetern, während die handelsüblichen Photovoltaikkabel etwa sechs Millimeter dick sind. Um die filigranen Solarfolien anzuschließen, hat Lapp zudem zusammen mit Belectric OPV einen Anschlusspunkt entwickelt, der direkt auf das Modul aufgegossen wird. Der heiße und flüssige Kunststoff verbindet sich mit dem Trägermaterial des organischen Photovoltaikmoduls, sodass dieses wieder dicht verschlossen ist und keine Feuchtigkeit zwischen die Barrierefolien eindringen und das organische Halbleitermaterial beeinflussen kann. Gleichzeitig dient der Verguss des Materials für den Anschluss auf beiden Seiten der Folie als Kabelzugentlastung. Der gesamte Anschlusspunkt ist dabei nur knapp 30 mal 20 Millimeter groß.

Das Ziel der weiteren Kooperation der beiden Unternehmen ist es, diese Modulanschlusspunkte noch kompakter und unauffälliger zu gestalten. „Das ist wichtig, um die Folienmodule unauffällig in Gebäudefassaden zu integrieren, wo sie sauberen Strom aus der Sonne gewinnen“, betonen die beiden Partner. „Designer und Architekten erhalten so einen möglichst großen Gestaltungsspielraum.“

Reinhard Probst, Market Manager Solar der Lapp Gruppe, kündigt an, dass in diesem Jahr ein serienreifes Produkt auf den Markt kommen soll. Das werde noch flexibler hinsichtlich der Dicke der Trägerfolie und der Materialauswahl sein als die Lösung, die Belectric OPV und Lapp auf der Expo in Mailand gezeigt haben. Der Anschlusspunkt könne zudem unabhängig vom Produktionsstandort auf die Module aufgebracht werden. Das ist wichtig, um die Herstellung von organischen Solarfolien zu flexibilisieren und die Herstellung in der Nähe des Absatzmarktes zu organisieren.

Bisher gibt es noch keine konkreten Angaben, wie die Lösung aussehen wird, bis das Patentverfahren abgeschlossen ist. Aber es ist ein Teil der Vereinbarung, dass Lapp für einen gewissen Zeitraum nur Belectric OPV mit den neuen Anschlusslösungen beliefern wird. Im Gegenzug bezieht Belectric OPV im gleichen Zeitraum die Modulanschlüsse ausschließlich bei Lapp. „Durch die strategische Kooperation mit Lapp gehen wir konsequent unseren Weg, die organische Photovoltaik zu industrialisieren“, erklärt Ralph Pätzold, Geschäftsführer von Belectric OPV. „Durch die neue Systemtechnologie können wir den Architekten ein Anschlusssystem zu Verfügung stellen, das sich optisch in das Gesamtbild integrieren lässt und somit den Vorteil einer ästhetisch wertvollen OPV-Integration weiter betont“, ergänzt Hermann Issa, Director Business Development bei Belectric OPV.

Die Anschlusslösung wird in den neuen Projekten von Belectric OPV zur Anwendung kommen, die das Unternehmen bereits jetzt zusammen mit Lapp Kabel plant. Dabei haben die beiden Partner nicht nur Fassaden im Blick, die bisher immer als die Domäne der organischen Photovoltaik galt. Vielmehr haben sie alle Flächen im Auge, die mit der herkömmlichen Photovoltaik nicht zu erschließen sind. So unter anderem auch Dächer mit einer nur geringen Tragfähigkeit. „Dieses System ist natürlich viel leichter und kann in Form und teils auch Farbe dem Gebäude oder der Umgebung leicht angepasst werden“, betont Reinhard Probst von Lapp Kabel die Vorteile der organischen Photovoltaik auch für die Dachintegration.