Im Keller des alten Gebäudes in Weinstadt köchelt schon längst kein alter, ineffizienter Ölkessel mehr vor sich hin. Der Eigentümer hat das Haus in der kleinen Stadt westlich von Stuttgart nach allen Regeln der Kunst saniert. Die Energieeffizienz ist gestiegen, der Wärmebedarf drastisch gesunken. Um den Weg zum modernen Gebäudeeigentümer konsequent zu Ende zu gehen, hat er modernste Heiztechnik installiert, die es am Markt noch nicht einmal zu kaufen gibt.

Er hat sich dafür entschieden, an einem Feldtest teilzunehmen. Im Juli 2014 kamen die Monteure von Buderus und haben ihr ganz neu entwickeltes BHKW installiert. Anders als die bisherigen Geräte verbrennt kein Motor das Gas, sondern eine Brennstoffzelle nutzt die im Erdgas gespeicherte chemische Energie, um Strom und Wärme zu erzeugen, ohne den verlustreichen Umweg über die mechanische Arbeit, die der Motor am Generator verrichtet, gehen zu müssen.

Erstes Gerät seit 2012 am Markt

Das Gerät wird gerade in einem groß angelegten Feldtest erprobt und soll noch in diesem Jahr auf den Markt kommen. Denn die Testgeräte haben sich in der Praxis bewährt, gibt das Traditionsunternehmen aus Wetzlar bekannt. Die Lebenserwartung ist inzwischen so hoch, dass die Geräte die Mehrkosten durch den Eigenverbrauch des erzeugten Stroms wieder einspielen.

Damit steht Buderus in einer Reihe mit den anderen großen Anbietern der BHKW-Branche Junkers und Vaillant, die ebenfalls schon die Markteinführung von Brennstoffzellen-BHKW angekündigt haben. Bei Vaillant wird sich das aber noch einige Monate hinziehen. Das G6 soll im Laufe des Jahres 2016 oder 2017 auf den Markt kommen.

2016 soll auch der Brennstoffzellen-Dachs herauskommen. Das Schweinfurter Unternehmen Senertec hat sein erstes eigenes Gerät auf der ISH 2015 in Frankfurt vorgestellt.

Es gibt aber schon längst BHKW mit Brennstoffzellen am Markt. Mit dem Bluegen hat Solid Power – damals noch als Ceramic Fuel Cells unterwegs – schon 2012 das erste Gerät auf den Markt gebracht. Ende 2013 folgte dann Hexis aus Winterthur. Viessmann hat sich inzwischen das Schweizer Unternehmen einverleibt, obwohl der Branchenriese aus dem hessischen Allendorf mit dem Vitovalor 300-P seit 2014 ein eigenes Brennstoffzellen-BHKW im Portfolio hat. Im gleichen Jahr brachte auch Elcore mit Sitz in München ein Brennstoffzellengerät auf den Markt.

Eine Erfindung von 1838

Mit dem Logapower FC 10 und dem Cerapower FC 10 will auch Bosch in Gestalt der Töchter Buderus und Junkers ab Anfang 2016 in diesem nagelneuen Segment der BHKW-Technologie mitspielen. FC steht dabei für Fuel Cell – den englischen Begriff für die Brennstoffzelle. Buderus hat sich für die keramische Brennstoffzelle entschieden.

Diese Festoxidbrennstoffzelle (nach der englischen Bezeichnung SOFC genannt) arbeitet bei 700 Grad Celsius und setzt 45 Prozent des Treibstoffs in Strom um. Der Rest fällt als Wärme an. Die Brennstoffzelle hat eine elektrische Leistung von 700 Watt. Über den Wärmetauscher kommt noch einmal die gleiche Leistung als Wärme an.

Grundsätzlich ist die Technologie der Brennstoffzelle genauso alt wie die Stromerzeugung mittels eines Generators. Letzterer hat sich allerdings im Industriezeitalter durchgesetzt. Im Jahr 1838 entdeckte der Chemiker Christian Friedrich Schönbein das Grundprinzip der Brennstoffzelle. Er tauchte einst zwei Platindrähte in Salzsäure und umspülte einen davon mit Wasserstoff und den anderen mit Sauerstoff. Dabei hat er eine elektrische Spannung gemessen.

Prinzip hat sich nicht verändert

Dieses Prinzip hat sich bis heute nicht verändert. Für die Verwendung in BHKW kommt allerdings nicht mehr Salzsäure als Elektrolyt zum Einsatz. Sie wurde ersetzt durch eine spezielle Polymermembran, die Protonenaustauschmembran (PEM) heißt, weil sie nur Protonen und Kationen durchlässt und als Sperre für Anionen fungiert.

Platin als Elektrodenmaterial ist aber geblieben. Es dient als Katalysator. An der Anode spaltet es den zugeleiteten Wasserstoff in seine elementaren Bestandteile – ein Elektron und ein Proton – auf. Während das Elektron über den äußeren Stromkreis abgeleitet wird und damit den von der Brennstoffzelle erzeugten Strom bildet, diffundiert das Proton durch das Elektrolyt zur Kathode. Dort verbindet es sich mit Elektronen, die aus dem äußeren Stromkreis kommen, und dem Sauerstoff aus der Umgebungsluft zu Wasser.

Auch hier dient das Platin auf der Elektrode als Katalysator. Da die Reaktion exotherm ist, wird dabei Wärme freigesetzt, die aus dem BHKW in den Heizkreislauf abgeführt wird. Das gesamte Prinzip funktioniert also nur, wenn ein elektrischer Kontakt zwischen den beiden Elektroden hergestellt ist.

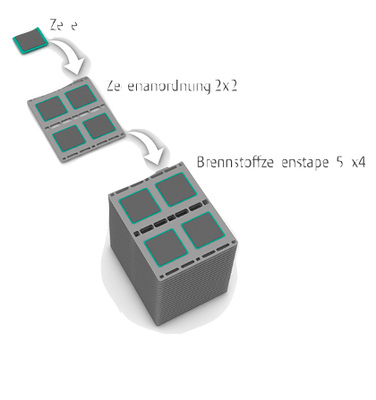

An der Brennstoffzelle liegt eine Spannung zwischen 0,2 und 0,8 Volt an. Die Leistung beträgt etwa ein Watt pro Quadratzentimeter Zellgröße. Da das für die praktische Anwendung viel zu niedrig ist, werden die einzelnen kleinen Zellen zu einem Stack zusammengeschaltet. Die Verschaltung wird dabei über sogenannte Bipolarplatten realisiert, die zugleich die einzelnen Zellen verschließen und mechanisch stabilisieren.

Wasserstoff vorher bereitstellen

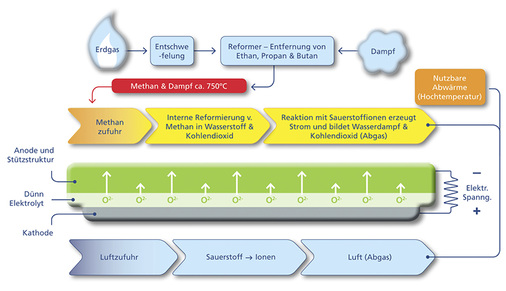

Die PEM-Brennstoffzellen arbeiten bei Betriebstemperaturen zwischen 140 und 170 Grad Celsius. Als Brennstoff kommt nur reiner Wasserstoff infrage. Die Brennstoffzellen werden deshalb mittelbar mit Erdgas betrieben. Die Wasserstoffproduktion passiert in einem Reformer vorgeschaltet, der zunächst die Schwefelverbindungen aus dem Erdgas abspaltet. Danach wird der Brennstoff mithilfe eines Katalysators aus Nickel mit Wasserdampf in Kohlenmonoxid, Kohlendioxid und Wasserstoff aufgespaltet.

Das Kohlenmonoxid wird mit Wasserdampf behandelt und so zu Kohlendioxid „verbrannt“, wobei wiederum Wasserstoff frei wird. Mit dem bei dieser Reaktion entstehenden reinen Wasserstoff wird die Brennstoffzelle gefüttert, dieser wird dann am Platinkatalysator in seine elementaren Bestandteile gespalten. Damit kommt die gesamte kalte Verbrennung in der Zelle in Gang.

Ionen wandern durchs Elektrolyt

Der Umweg über den Reformer geht zulasten der Effizienz des Gesamtsystems. Schließlich muss auch er in den Bilanzkreis mit einbezogen werden. Da haben es die Hersteller von Brennstoffzellen mit keramischem Elektrolyt – den SOFC-Geräten – einfacher. Sie können gleich Methan in ihren Geräten als Brennstoff verwenden, ohne über den Reformer gehen zu müssen. Denn die Geräte arbeiten bei Temperaturen von 400 bis zu 1.000 Grad Celsius, wodurch der Reformierungsprozess gleich in die Zelle integriert ist.

Die keramische Membran in den SOFC-Geräten lässt ausschließlich Anionen durch. Über die gasdurchlässige Kathode wird Luftsauerstoff angesaugt. Gleichzeitig kommen aus dem äußeren Stromkreis Elektronen, die dankbar vom Sauerstoff aufgenommen werden. Dadurch werden die Sauerstoffatome zu negativ geladenen Ionen. Die wollen zur Anode.

Zudem herrscht an der Anode ein Sauerstoffmangel, weil dort der noch vorhandene Luftsauerstoff sofort mit dem Wasserstoff reagiert. Aufgrund dieses Konzentrationsgefälles diffundieren die Sauerstoffionen durch das Elektrolyt. An der Anode angekommen, reagiert der Sauerstoff mit dem dort vorhandenen Wasserstoff oder Erdgas. Dabei gibt er die beiden Elektronen wieder ab, die dann in den äußeren Stromkreis fließen.

Diese Reaktion ist stark exotherm. Es wird Wärme frei, die über einen Wärmetauscher in den Warmwasserkreislauf des Gebäudes abgeleitet wird. Als Endprodukt bleibt nur Wasser übrig. Wird die Brennstoffzelle direkt mit Erdgas betrieben, bestehen die Abgase aus einer Mischung aus Wasser und Kohlendioxid.

Reaktion ohne Umweg

Als Elektrolyt kommt in diesen Zellen kein teures Platin, sondern eine feste Oxidkeramik zum Einsatz. Für die Kathode wird in der Regel Lanthan-Strontium-Manganit verwendet. Die Anode besteht meist aus Nickel-Cermet, einem Verbundwerkstoff aus Nickel und keramischem Zirkonoxid, dem gleichen Material, aus dem auch das Elektrolyt besteht.

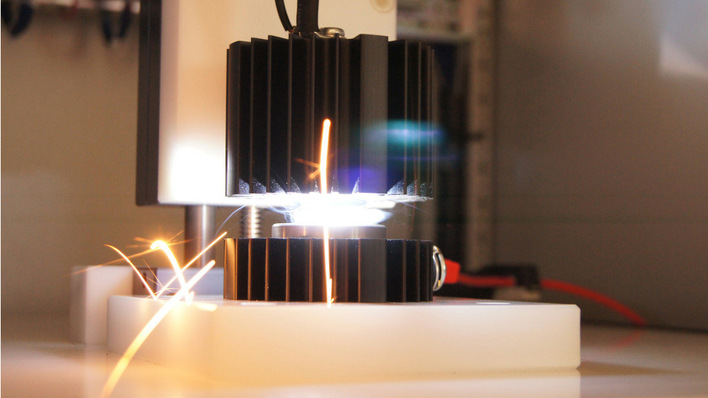

Eine Herausforderung bei diesen Zellen sind die Dichtungen. Sie müssen die hohen Temperaturen in der Brennstoffzelle auch aushalten. Normale Flachdichtungen sind dafür nicht geeignet. Zudem besteht das Risiko, dass sich bei den hohen Temperaturen die oxidkeramische Membran zersetzt. Das geht zulasten der Lebensdauer.

Grundsätzlich haben die Brennstoffzellen-BHKW riesige Vorteile gegenüber den herkömmlichen Geräten. Zum einen wandeln sie die im Brennstoff gespeicherte Energie gleich in Strom um, ohne den Umweg über die mechanische Arbeit gehen zu müssen. Zudem gibt es keine bewegten Teile mehr. Damit laufen die Brennstoffzellen nicht nur leiser, sondern sie müssen auch nicht so intensiv gewartet werden.

Die BHKW mit Brennstoffzelle werden anders ausgelegt als die Geräte mit Verbrennungsmotor. Denn bei der Brennstoffzelle fällt weniger Wärme an. Das bedeutet, dass sie ideal für Gebäude mit hohem Dämmstandard und wenig Heizwärmebedarf sind.

Nach Strombedarf ausgelegt

Schließlich ist in solchen Gebäuden das Problem, dass die BHKW mit Verbrennungsmotoren entweder viel zu viel Wärme produzieren, die überhaupt nicht abgenommen werden kann, oder zu wenig Strom erzeugen, der dann teuer aus dem Netz bezogen werden muss.

Die Brennstoffzellengeräte können aber genügend Strom produzieren, ohne dass der Zwang der Wärmeabnahme dahintersteht. Die bisherige Einschränkung bei der Auslegung der BHKW am Wärmebedarf fällt weg. Deshalb werden die Brennstoffzellengeräte auch am Strombedarf ausgelegt. Die dabei entstehende Wärme ist vergleichsweise so gering, dass sie zur Warmwasserbereitung völlig ausreicht. Dadurch erreichen die Geräte mehr Betriebsstunden pro Jahr und eine höhere Gesamteffizienz.

Sie laufen im Sommer, wenn wenig Wärme gebraucht wird, nicht mehr in Teillast, sondern im optimalen Betriebspunkt. Im Winter, wenn mehr Wärme angefordert wird, stellen die meisten Hersteller ohnehin einen zusätzlichen Brennwertkessel neben das BHKW, der die Spitzenlast abdeckt. Damit sind die Geräte die optimalen Begleiter bei der Entwicklung der Gebäude hin zu Häusern mit wenig Energiebedarf.

Solid Power

Das erste marktreife Gerät

Ceramic Fuel Cells war der Pionier in Sachen BHKW mit Brennstoffzellenantrieb. Bereits seit 2012 ist der Bluegen auf dem Markt. Damit war er das erste BHKW, das ohne Verbrennungsmotor auskam. Gleichzeitig haben sich so die bei hohen Temperaturen laufenden SOFC-Brennstoffzellen als Erste am Markt durchgesetzt. Geräte mit PEM-Brennstoffzellen kamen alle erst später.

Im Juli 2015 hat Solid Power die Geschäfte des insolventen Unternehmens und damit auch dessen Technologie übernommen. So bleibt der Bluegen auch weiter am Markt. Mit seinen 1,67 Kilowatt elektrischer Leistung schafft er es, bis zu 13.000 Kilowattstunden Strom im Jahr zu erzeugen.

Die thermische Leistung liegt dabei bei bescheidenen 0,81 Kilowatt. Dabei müssen 0,15 Kilowatt für den Betrieb der Brennstoffzelle herhalten, und 0,12 Kilowatt gehen als Transportverluste ein. Mit den verbleibenden 0,54 Kilowatt thermischer Leistung sind Wärmemengen von bis zu 5.220 Kilowattstunden jährlich drin.

Das reicht aus, um einen Teil des Brauchwassers zu erwärmen. Für die Heizung ist aber ein zusätzlicher Brennwertkessel notwendig. Der Vorteil ist, dass der Bluegen das ganze Jahr über im optimalen Betriebspunkt durchlaufen kann. Dann erreicht er den maximalen Wirkungsgrad von etwa 88 Prozent. Dabei verbraucht der Bluegen 2,51 Kilowattstunden der im Gas gebundener chemischer Energie, um die maximale Ausbeute von 2,21 Kilowattstunden Wärme und Strom zu erzeugen.

Hexis

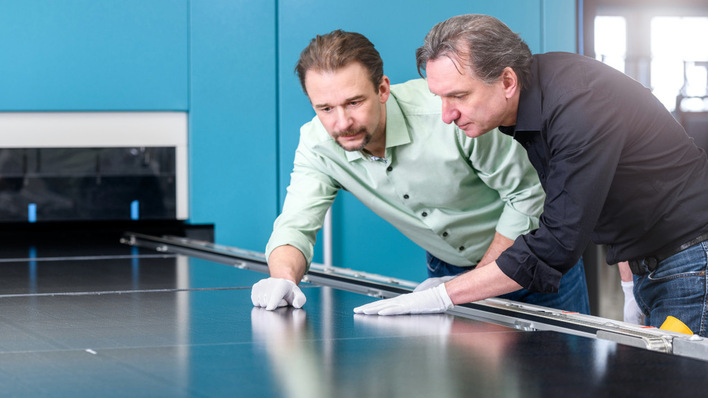

Wie ein Schweizer Uhrwerk

In Winterthur arbeiten die Schweizer schon lange an einem BHKW mit Brennstoffzelle als Antrieb. Das erste Galileo 1000 N kam schon 2013 auf den Markt. Das 40-köpfige Team von Hexis arbeitet aber weiter an der stetigen Verbesserung des Geräts. Seit 2012 hat Viessmann die Hälfte der Unternehmensanteile übernommen. Im Sommer 2015 ging es vollständig in den Besitz von Viessmann über.

Die Hochtemperatur-Brennstoffzelle (SOFC) bringt – mit Erdgas betrieben – ein Kilowatt elektrischer Leistung und erzeugt dabei im Dauerbetrieb gut 8.000 Kilowattstunden Strom pro Jahr. Das Galileo 1000 N kann aber auch mit Biogas betrieben werden. Die thermische Leistung liegt mit 1,8 Kilowatt für ein Brennstoffzellen-BHKW vergleichsweise hoch. Das erreichen die Schweizer mit der kondensierenden Betriebsweise. Dabei werden die Abgase auf das Niveau der Rücklauftemperatur des Heizmittels abgekühlt, um noch mehr Wärme auskoppeln zu können. Um Spitzenlasten abzudecken, kommt das Gerät mit einem Zusatzbrenner mit einer thermischen Leistung von 20 Kilowatt zum Kunden. Damit kann es den gesamten Wärmebedarf eines Gebäudes abdecken.

Riesaer Brennstoffzellen

Der große Sachse

Für den Einsatz in Mehrfamilienhäusern, Hotels, Restaurants und Gewerbebetrieben hat der Anbieter aus dem sächsischen Örtchen Riesa sein Inhouse 5000+ entwickelt. Der Herzstück ist eine selbst entwickelte Niedertemperatur-PEM-Brennstoffzelle. Um den Strom- und Wärmebedarf von größeren Gebäuden abzudecken, muss es mehr Leistung mitbringen. Deshalb leistet der Brennstoffzellenstack auch bis zu fünf Kilowatt.

Damit ist das Inhouse 5000+ von Riesaer Brennstoffzellentechnik das größte unter den bisher am Markt erhältlichen Brennstoffzellen-BHKW. Es kann aber auch modulierend in einem Leistungsbereich zwischen 1,7 Kilowatt und der Maximalleistung betrieben werden. Die dabei entstehende Wärmeleistung liegt zwischen 3,5 und 7,5 Kilowatt. Damit kann sich das Gerät gut an die eigentlich aus dem Gebäude angeforderten Strom- und Wärmemengen anpassen. Zumal dies relativ schnell geht. Um von der Minimalleistung ausgehend bis auf die maximale Leistung hochzufahren, braucht das Inhouse 5000+ nur etwa 15 Minuten. Von null auf die Maximalleistung arbeitet es sich innerhalb einer Stunde hoch.

Noch wird das Inhouse 5000+ mit Erd- oder Bioerdgas betrieben. Die Riesaer tüfteln gerade an einer Lösung, auch Biogas direkt in der Brennstoffzelle zu verbrennen. Der Wasserstoff wird dabei in einem Reformer aus den Brennstoffen erzeugt, der ebenfalls eine Eigenentwicklung der Riesaer Techniker ist. Sollte einmal genügend regenerativ erzeugter Wasserstoff aus künftigen Power-to-Gas-Anlagen bereitstehen, lässt sich das Inhouse 5000+ auch problemlos auf den direkten Betrieb mit Wasserstoff umrüsten.

Elcore

Der kleine Münchner

Speziell für Eigenheime, die mit Erdgas versorgt werden, hat Elcore sein Brensstoffzellen-BHKW entwickelt. Es ist nicht nur im Neubau leicht zu installieren, sondern kann auch bei Heizungstausch oder bei der Altbausanierung schnell und unkompliziert eingebaut werden. Das liegt nicht nur am geringen Gewicht von 115 Kilogramm. Damit ist es das leichteste unter den BHKW mit Brennstoffzelle als Herzstück. Sondern es ist auch das kleinste, was den Bedarf an Aufstellfläche betrifft. Es ist nur 60 Zentimeter breit und 55 Zentimeter tief.

Mit einer elektrischen Leistung von 300 Watt und einer thermischen Leistung von 700 Watt ist es aber auch sonst das kleinste bisher verfügbare Brennstoffzellen-BHKW. Das Grundprodukt im Portfolio des Münchner Anbieters ist das Elcore 2400. Die Bezeichnung geht darauf zurück, dass es bis zu 2.400 Kilowattstunden Strom pro Jahr produzieren kann.

Damit deckt es zwischen 50 und 70 Prozent des Strombedarfs eines Eigenheims ab. Die thermische Jahresenergiemenge liegt bei 5.600 Kilowattstunden und reicht für die Wärmeversorgung eines modernen Einfamilienhauses. In Kombination mit einer Photovoltaikanlage ist es gut dimensioniert, um solch ein Gebäude fast autark zu machen.

Sollte der Wärmebedarf höher liegen, kann es entweder im Doppelpack in Kaskade geschaltet oder als Elcore Max mit einer zusätzlichen Brennwerttherme mit integrierter Frischwasserstation installiert werden. Die Therme gibt es mit 21 oder mit 38 Kilowatt Leistung.

Die Frischwasserstation schafft immerhin 18 Liter Warmwasser pro Minute. Um überschüssige Wärme zwischenzuspeichern, bietet Elcore für beide Ausführungen noch die Integration eines 500-Liter-Pufferspeichers mit Schichtenladesystem an, der auf das Elcore 2400 abgestimmt ist.

Viessmann

Die Grundlast abdecken

Seit April 2014 spielt auch der Branchenriese Viessmann in der Liga der Brensstoffzellen-BHKW mit und war das zweite Unternehmen überhaupt, das ein solches Gerät angeboten hat. Im Inneren des Vitovalor 300-P werkelt eine Niedertemperatur-PEM-Brennstoffzelle, die 0,75 Kilowatt elektrische Leistung abgibt. Dabei fällt eine Wärmeleistung von einem Kilowatt an. Damit ist es gut auf die Bedürfnisse moderner Neubauten dimensioniert, wo weniger Wärme gebraucht wird. Gleichzeitig produziert es 15 Kilowattstunden Strom pro Tag, was völlig ausreicht, um den Grundbedarf im Haushalt abzudecken.

Allerdings müssen Verbrauchsspitzen immer noch aus dem Netz bedient werden und Überschüsse ins Netz fließen. Es sei denn, es wird ein zusätzlicher Stromspeicher installiert. Um Spitzen beim Wärmeverbrauch abzudecken, ist im Vitovalor ein Brennwertmodul integriert. Das hat mit 19 Kilowatt genügend Leistung, um den Heizwärmebedarf auch an kalten Wintertagen vollständig abzudecken. Außerdem ist im Vitovalor ein Frischwassermodul enthalten. Mit einer Leistung von 30 Kilowatt kann es 18,6 Liter Warmwasser pro Minute bereitstellen, was auch für eine ausgiebige Dusche ausreicht.