Für eine Zelle ist ein Modul eine Art Zwangsjacke. Harry Wirth demonstriert das in jeder Präsentation, in der er seinen Bereich vorstellt. Man nehme einen rund zwei Zentimeter breiten Streifen einer Zelle. Man löte darüber, so wie es in jedem Standardmodul geschieht, einen Zellverbinder. Dieser ist also auf der einen Seite an der Zelle angebracht, an der anderen Seite ist er zum Beispiel am Tisch fixiert. Die Seite mit der Zelle biegt sich dann nach oben. Und zwar nicht ein bisschen, sondern am Ende um zwei Fingerbreit. In einem Modul wird sie diese zwei Fingerbreit nach unten gedrückt. „Sie steht unter Spannung, und das muss sie aushalten, ohne dass sie Risse bekommt“, sagt Wirth, Leiter des Bereichs für Photovoltaische Module, Systemeund Zuverlässigkeit am Fraunhofer-Institut für Solare Energiesysteme ISE.

Kürzlich eröffnete er das Photovoltaik Modul-Technologiecenter, in dem er und seine Mitarbeiter unter anderem daran arbeiten, den Lötprozess, der die Spannung mit verursacht, zu verbessern. Hinein kommt man nur mit Schutzkittel. Staubgefahr. Pro Tag können seine Mitarbeiter hier einige Module fertigen, nach allen Regeln der modernen Serienproduktion. Anders als dort haben sie jedoch in der Wahl der Methoden Alternativen. Vor Kurzem haben sie die letzten noch ausstehenden Maschinen installiert.

Qualitätsfaktor Löten

Wenn man den Raum betritt, stehen hinten zwei Laminatoren. In der Mitte steht der Stringer, das ist ein rund zehn Meter langer Automat, der die Zellen zu Strings verlötet. Einige Geräte funktionieren wie in einer echten Fabrik vollautomatisch, andere manuell. Außerdem gibt es Geräte zur Analyse. Ein Elektrolumineszenzgerät und ein Röntgengerät dienen dazu, verdeckte Schäden aufzuspüren, die zum Beispiel beim Löten entstehen.

Links steht ein halbautomatischer Präzisionslötplatz, den die Mitarbeiter benutzen, wenn es um die Erprobung neuer Zelltechnologien geht. Ein Mitarbeiter sitzt dort, vor ihm eine unverbundene Zelle. Sie hat auf der Oberfläche wie üblich viele dünne metallene Kontaktfinger. Senkrecht dazu drei dickere, die Busbars. Auf diese legt der Mitarbeiter jeweils einen Verbinder, das ist ein Kupferband, etwa zwei Millimeter breit. Er soll eine Zelle von unten mit einer anderen von oben verbinden. So entsteht die Reihenschaltung im Modul. Von der Löttechnik hängt es ab, wie sehr die Zelle später unter einer mechanischen Spannung steht. Das betrifft vor allem die Haltbarkeit.Mechanische Spannungen sind allerdings nur ein Punkt, den es beim Modulbau zu beachten gilt. Am Ende ist wichtig, dass Module über einen möglichst langen Zeitraum eine hohe Leistung erbringen. Um die Leistung möglichst weit nach oben zu schrauben, haben die ISE-Experten ein Modul entwickelt, das möglichst wenig Verluste hat.

Höherer Modulwirkungsgrad

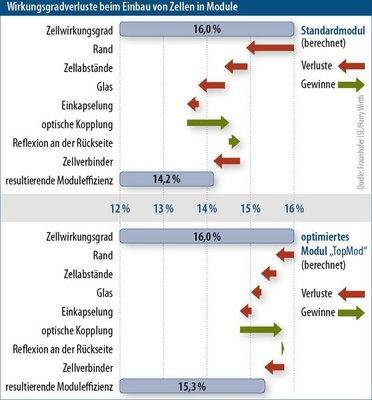

Denn nicht nur auf der Zellebene besteht noch Potenzial zur Steigerung des Wirkungsgrades. Ein Modul, das aus Zellen mit einem Wirkungsgrad von 16 Prozent besteht, hat bei den Verlusten, die bei Verwendung von Standardverfahren auftreten, oft nur noch einen Wirkungsgrad von rund 14 Prozent (siehe Grafik). Harry Wirth und seine Kollegen haben nun ein Modul entwickelt, bei dem nur 0,8 Prozentpunkte Verluste auftreten. Das bedeutet, dass das Modul über 95 Prozent des Wirkungsgrads der Zelle hat. Konsequenterweise gaben sie ihm den Namen Topmodul.

Um den Wirkungsgrad zu optimieren, haben sie zum einen elektrische und optische Verluste reduziert, unter anderem durch eine bessere Zellverbindung. Normalerweise ist das Licht, das auf die Verbinder trifft, verloren, da diese die Zellen abschatten. Die ISE-Forscher haben nun eine weitere Komponente darauf aufgebracht, die das Licht so schräg zum Glas reflektiert, dass dieses es in die Zelle spiegelt.Die Verluste sind zum anderen auch deshalb kleiner, weil die ISE-Experten Glas verwenden, das mit einer Antireflexionsschicht versehen ist. Auch die normalerweise verwendete EVA-Folie schluckt einen Teil des Sonnenlichtes. Wenn man das Einkapselungsmaterial verbessert und dessen spektrale Eigenschaften auf die der Zelle abstimmt, kann man nach Aussage von Wirth noch weitere Verluste um zwei Prozent relativ reduzieren. Das hat er bei dem Topmodul allerdings noch nicht umgesetzt und soll erst im nächsten Schritt erfolgen.

Modul ohne überflüssigen Rand

Ein sehr großer Faktor zur Verringerung der Verluste war, dass die ISE-Experten den Abstand der Zellen und vor allem den Rand verkleinert haben, so dass das Modul eine kleinere inaktive Fläche hat. Dazu haben sie unter anderem die Querverbinder, die die Zellstrings miteinander verschalten, unter die Zellen gelegt. Normalerweise befinden sie sich daneben.

Allerdings haben die heutigen Module nicht ohne Grund einen relativ breiten Rand. Denn je schmaler er ist, desto eher dringt Feuchtigkeit ein und desto eher fließen unerwünscht Kriechströme. „Ich vermute, dass wir eine hohe Zuverlässigkeit erreichen können, wenn wir alternative Randversiegelungen benutzen“, erklärt Wirth. Das Demonstratormodul ist deshalb mit einem thermoplastischen sogenannten TPS-Kunststoff abgedichtet, um eine hohe Dichtigkeit zu erreichen. Allerdings hat es noch keine Zertifizierung und damit auch noch keine Alterungstests durchlaufen. „Die lassen wir machen, wenn es uns gelingt, ausreichende Stückzahlen im Vollformat mit gleicher Qualität zu produzieren“, sagt Wirth.