Seit Beginn des neuen Jahres fragt man sich, was es bringen wird. Im Falle des Photovoltaikmarktes regiert wieder die Ungewissheit, welche politischen Hürden 2019 überwunden werden müssen, wie sich die Modulpreise im weiteren Jahresverlauf entwickeln und wie der Zubau an Solarleistung weltweit abschneidet.

Besonders interessant dürfte aber sein, was sich technologisch abspielt. Einige sich seit einiger Zeit entwickelnde Trends könnten in diesem Jahr den Durchbruch schaffen und sich zu sogenannten Megatrends entwickeln, die die Photovoltaikindustrie in Zukunft beherrschen.

Wir erleben immer wieder kleinere Änderungen, wie günstigere Verkapselungsmaterialien oder den Wechsel von Zwei-Busbar-Verbindungen zu Drei-Busbar-Verbindungen. Diese lassen sich relativ einfach von den Herstellern in ihre Produkte implementieren. Der Käufer des Solarmoduls bemerkt dies gar nicht oder erst bei genauerem Hinsehen.

Die Zeit ist reif für einen Sprung

Komplett neue Technologien benötigen aber Zeit, um sich durchzusetzen, weil die Stückzahlen zu Beginn meist klein sind und die Investitionen für die Hersteller relativ hoch, um eine Serienfertigung zu realisieren. Selbst herausragende Technologiesprünge bleiben dem Modulkäufer oftmals verborgen. Die Hersteller werben lediglich mit höheren Modulleistungen und besserer Langlebigkeit und ersparen den Kunden technologische Details.

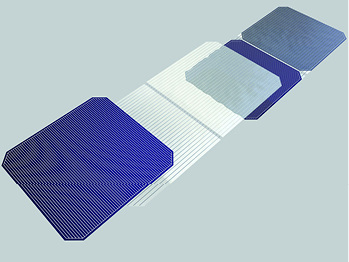

Um eine Entwicklung mitzubestimmen und am Nutzen zu partizipieren, müssen die Hersteller die richtigen Trends voraussehen und sich darauf einstellen. Anfang der 2000er-Jahre entwickelte der deutsche Maschinenbauer Roth & Rau die Sina-Beschichtungsanlage und ermöglichte damit eine auf Siliziumnitrid basierende Antireflexbeschichtung für Solarzellen. So wurde die Effizienz von Solarzellen schlagartig um ein Prozent gesteigert. Nur wenige Jahre später setzte die Massenproduktion ein und die Antireflexbeschichtung aus Siliziumnitrid – optisch erkennbar an der blauen Oberflächenfarbe – wurde zum Standard in der Produktion von Solarzellen.

Bei der Perc-Technologie (Passivated Emitter Rear Cell) war dies ähnlich. Der Schweizer Maschinenbauer Meyer Burger übernahm 2011 Roth & Rau und bot ab 2013 mit der Maia eine Weiterentwicklung der Sina zur Beschichtung mit Siliziumnitrid/Aluminiumoxid an.

Perc-Boom seit 2015

Als die ersten Anlagen bei den Solarzellenproduzenten installiert waren und notwendige Verbrauchsmaterialien günstiger wurden, verstärkte sich der Trend. Seit 2015 entwickelte sich ein regelrechter Perc-Boom. Inzwischen werden jährlich mehr als 15 Gigawatt Standard-Zellproduktionen (Al-BSF) auf Perc umgerüstet. Hersteller werben inzwischen auch offensiv mit Perc, weil aus der Trendtechnologie der derzeitige Standard geworden ist.

Einige aktuelle Trends in der Photovoltaik werden vermutlich 2019 ihren Durchbruch schaffen und schon bald in den Solarmodulen für die Kunden verfügbar sein.

Trend 1: Schneiden mit Diamantdraht

Bis vor wenigen Jahren wurden alle Wafer für Solarzellen mit dem Slurry-Prozess geschnitten: Ein Stahldraht schleift sich gemeinsam mit dem Slurry – einem Gemisch aus Siliziumkarbid und Glykol – durch den Siliziumblock. Dieser Vorgang dauert lange. Der verwendete Draht muss über 100 Mikrometer Stärke haben. Ein Teil des Siliziums wurde im Sägespalt unnötig zerspant.

Inzwischen entwickelt sich jedoch der Diamantdrahtsägeprozess zum industriellen Standard. Dafür wird ein mit Diamanten beschichteter Draht verwendet, der den Siliziumblock deutlich schneller und enger durchsägen kann. Für den Prozess, der Wasser anstatt Glykol verwendet, lassen sich Drähte mit deutlich weniger als 100 Mikrometer Dicke verwenden. All dies senkt die Herstellungskosten erheblich. Mit dem bloßen Auge lassen sich die Siliziumscheiben aus beiden Sägeverfahren nicht unterscheiden. Doch die Kosteneinsparung trägt erheblich zu den sinkenden Modulpreisen bei.

Trend 2: Heterojunction-Zellen (HJT)

Die Technologie ist nicht neu. Aber während die Heterojunction-Technologie (HJT) in der Vergangenheit eher ein sehr kleines Premiumsegment besetzte, wird sie 2019 vermutlich den Weg in den Massenmarkt finden. Ursprünglich von Sanyo (inzwischen Panasonic) als HIT-Technologie vertrieben, sorgte das Auslaufen des dazugehörigen Patents 2010 dafür, dass sich auch andere Unternehmen – allen voran Meyer Burger – für die Technologie interessierten. Ziel des Schweizer Technologieunternehmens war es, HJT-Solarzellen in die Massenproduktion zu bringen.

Deutlich mehr Leistung

Äußerlich unterscheiden sich HJT-Zellen kaum von bekannten monokristallinen Solarzellen, aber der Leistungsunterschied ist enorm. Bei HJT werden Wafer aus monokristallinem Silizium mit amorphem Silizium – einem Material aus der Dünnschichttechnologie – beschichtet.

HJT-Zellen kombinieren die Vorteile beider Solartechnologien: den hohen Wirkungsgrad kristalliner Solarzellen mit der geringen Temperaturempfindlichkeit sowie dem guten Schwachlichtverhalten der Dünnschichtphotovoltaik. Solarmodule mit 60 HJT-Zellen erreichen bis zu 30 Watt mehr Leistung als Perc-Module gleicher Größe.

Langfristig fällt das Ertragsplus sogar noch höher aus, weil bei HJT-Zellen die Leistungsverluste durch Alterung und stark steigende Temperaturen (zum Beispiel in der sommerlichen Mittagshitze) minimal sind.

Wechsel bei der Fertigungstechnik

Tests in besonders heißen Regionen im Mittleren Osten ergaben über ein Jahr einen Mehrertrag der bifazialen HJT-Module von zehn Prozent gegenüber bifazialen Perc-Modulen und sogar 25 Prozent verglichen mit monofazialen Standardmodulen.

HJT galt lange Zeit als Zukunftstechnologie, deren großer Durchbruch im Massenmarkt auf sich warten ließ. Obwohl die Module höhere Energieerträge versprechen, handelte es sich bis jetzt um Premiumprodukte, die nur von wenigen Herstellern angeboten wurden. Inzwischen kommt die Zukunftstechnologie in der Gegenwart an.

Neue Werke erforderlich

Heterojunction-Zellen lassen sich in weniger Schritten und mit geringerem Platzbedarf der Produktionsanlagen günstiger produzieren als andere Solarzellen. Allerdings macht die Technologie komplett neue Produktionslinien erforderlich. Aber gerade chinesische Produzenten erweitern ihre in den vergangenen Jahren aufgebauten gigantischen Werke lieber mit Perc- sowie anderen Upgrade-Technologien, anstatt sie durch komplett neue und entsprechend teure HJT-Produktionslinien zu ersetzen.

Das aber ändert sich nun: Im Dezember 2018 verkündete Meyer Burger den Verkauf einer Heterojunction-Produktionslinie (600 Megawatt) an ein nicht chinesisches Solarunternehmen (REC Solar). In der zweiten Jahreshälfte 2019 soll das Werk in Betrieb gehen.

Wenn die ersten Module in den Handel kommen, dürften sie preislich näher an den Massenmarkt heranrücken. Zumal jetzt auch andere Hersteller ihr Engagement in diese Richtung verstärken.

Große Chance für Europa

Experten sehen in der HJT-Technologie eine große Chance, auch in Europa wieder Zellfabriken zu etablieren. Sowohl der russische Hersteller Hevel als auch die Enel-Tochter 3Sun im italienischen Catania rüsten ihre Dünnschichtfabriken auf Heterojunction um.

Eco Solifer baut in Ungarn neu und wird ebenfalls 2019 die ersten bifazialen HJT-Zellen in größerem Maßstab produzieren. Gefertigt wird in all diesen Fabriken mit Maschinen aus dem sächsischen Hohenstein-Ernstthal, wo Meyer Burger seinen inzwischen größten Produktionsstandort betreibt.

Es ist anzunehmen, dass schon zur Intersolar im Mai die ersten Heterojunction-Module der genannten Hersteller zu sehen sein werden. Weitere Hersteller könnten ihren Einstieg in die Technologie bekannt geben.

Trend 3: Drähte statt dicker Bahnen

Die Solarzellen werden im Modul in Serie geschaltet, um die Spannung zu erhöhen. Der Strom wird zunächst von den auf der Solarzelle aufgedruckten Fingern gesammelt und in sogenannte Ribbons weitergeleitet. Diese dünnen Silberdrähte lassen sich präzise und einfach auf die Zelle löten.

Inzwischen verstärkt sich der Trend, einfache Runddrähte für die Verbindung der Solarzellen zu verwenden und die zwei bis fünf Ribbons (Busbars) durch zwölf bis 22 dünne Drähte zu ersetzen. Zusammen haben diese Drähte den gleichen Gesamtquerschnitt, verkürzen jedoch die Strecke, die der Strom innerhalb des Fingers fließen muss, da die vielen Drähte jetzt alle zwölf oder sogar acht Millimeter den Strom vom Finger ableiten. Außerdem müssen die Drähte nicht mehr verlötet werden.

Die Smart-Wire-Connection-Verbindungstechnologie (SWCTTM) ist ein Trend, der auch Kontaktfinger verbindet, die mit weicheren Niedertemperatur-Druckpasten gedruckt wurden. Diese Pasten verwendet man vorwiegend bei Hocheffizienzzellen wie HJT, weil deren Kontaktbahnen nicht verlötet werden dürfen.

Temperaturen über 250 Grad Celsius würden wichtige Dünnschichtebenen zerstören. Bei der Smart-Wire-Technologie werden die Zellen jedoch bei geringer Temperatur mit einer Folie belegt, die ein dünnes Drahtgitter aus Kupfer und Zinn enthält. Dadurch ändert sich auch das Aussehen der Zellen sichtbar, weil die dicken Busbars verschwinden.

Silberverbrauch halbiert

Smart Wire ist für Hersteller auch deshalb interessant, weil sich der teure Silberverbrauch um mehr als 50 Prozent gegenüber der Verbindung mit Busbars reduzieren lässt. Beim Einsatz von Modulen mit Smart-Wire-Verbindungstechnologie zeigt sich ein langfristiger Vorteil, weil die Zellen weniger anfällig für Mikrorisse sind. Das gleichmäßige Drahtgitter führt dazu, dass selbst bei Beschädigungen einer Solarzelle der Stromverlust minimal ausfällt.

HJT und Smart Wire sind zwei Trends, die sich ergänzen und gemeinsam wachsen. Dies zeigt auch der von Meyer Burger veröffentlichte Großauftrag, der nicht nur Anlagen für Heterojunction-Zellen, sondern auch Produktionsequipment für Smart Wire umfasst. Selbst Panasonic testet in seinem HIT-Werk inzwischen die Zellverschaltung mit Smart Wire.

Solarmodule bestehen überwiegend aus Glas auf der Vorderseite und einer isolierenden Kunststofffolie (Backsheet) auf der Rückseite. Dies war bislang die günstigste Art, Solarzellen sicher zu verkapseln und vor Feuchtigkeit zu schützen.

Die Kunststofffolie ist nicht so haltbar wie eine Glasplatte, aber ein Modul mit zwei Gläsern wäre sehr schwer. Das verteuert den Transport und die Montage.

Trend 4: Glas-Glas-Module

Inzwischen rücken jedoch immer häufiger die Vorteile von Glas-Glas-Modulen in den Fokus. Das Gewicht wird durch die Entwicklung dünnerer getemperter Solarglasscheiben immer weiter begrenzt. Glas-Glas-Module erfreuen sich zunehmender Beliebtheit, da die Solarzellen mechanisch in der neutralen Phase eingebettet sind. Diese Konstruktion schützt die zerbrechlichen Zellen sehr gut, weil die Module weniger empfindlich gegen Witterungseinflüsse, Wasserdampf oder Chemikalien sind.

Der Dresdner Modulproduzent Solarwatt ist derzeit nach eigener Aussage in Deutschland und Europa Marktführer bei Glas-Glas-Solarmodulen. Weil jedoch das günstigste Solarglas in Asien produziert wird, setzen auch die dortigen Hersteller zunehmend auf die Produktion von Glas-Glas-Modulen. Das wird die Verbreitung von Glas-Glas-Modulen deutlich verstärken.

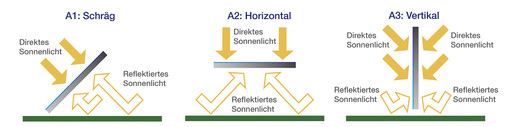

Trend 5: bifaziale Module

Ein Modul wird zur Sonne ausgerichtet oder ihrem Lauf nachgeführt. Rückseitig erhält das Solarmodul nur einen kleinen Bruchteil der Frontseitenenergie. Trotzdem kann die Rückseite fünf bis 30 Prozent zur Gesamtenergiebilanz beitragen. Bei Standardzellen (Al-BSF) verschlechtert sich die Leistung, wenn man die Rückseite öffnet. Neuere Passivierungstechnologien wie Perc machen es möglich, die Rückseite teilweise für das Licht zu öffnen und einen Teil der Energie von der Rückseite zu gewinnen. Verwendet man dazu Glas-Glas-Einfassungen, sind die Zellen beidseitig optimal transparent und können deutlich mehr Licht absorbieren.

Wie viel Licht für die zusätzliche Energiegewinnung genutzt wird, hängt sehr stark vom Albedo-Wert (Reflexionsgrad) des Untergrunds ab. Er ist bei hellen Untergründen wie Schnee oder Sand am höchsten.

An sehr sonnigen Standorten mit hellem Boden ist ein großer Teil diffuses Licht an der Rückseite des Solarmoduls verfügbar, wodurch der Energieertrag bei bifazialen Modulen deutlich steigt. Dieser Ertrag wird mit fast denselben Produktionskosten wie für monofaziale Module erzielt.

Keine Technik kommt aus dem Nichts

Keiner der genannten technologischen Trends kommt aus dem Nichts. Die aktuelle Situation lässt vermuten, dass das Jahr 2019 den Durchbruch bei diesen Technologien bringen wird, da sie sich gegenseitig antreiben: Besonders dünne, mit Diamantdraht gesägte Wafer bestehen nur Niedertemperaturprozesse, wie sie bei Heterojunction-Zellen angewendet werden.

Heterojunction-Zellen erfordern Verbindungstechniken ohne Löten, zum Beispiel Smart Wire. Da diese Zellen einen grundsätzlich bifazialen Aufbau haben, steigen die Erträge bei zweiseitiger Nutzung deutlich an und werden im Glas-Glas-Modul verstärkt.

Trend 6: Tandem-Solarzellen

Ende 2018 veröffentlichte das britische Unternehmen Oxford PV einen neuen Wirkungsgradrekord. Mit einer sogenannten Tandem-Solarzelle wurde eine Effizienz von 28 Prozent erreicht.

Bei Tandem-Solarzellen besteht die Basis aus einer Siliziumzelle. Auf diese wird dann eine weitere Zelle, bestehend aus Perowskit-Kristallen, gestapelt.

Während die Basiszelle aus Silizium – am besten eignen sich hierfür die hocheffizienten Heterojunction-Solarzellen – vor allem nahinfrarotes Licht in elektrischen Strom umwandelt, nutzen die Perowskite die Wellenlängen im sichtbaren blauen Spektrum des Lichts. Perspektivisch werden Wirkungsgrade von deutlich über 30 Prozent bei Tandem-Solarzellen erwartet.

Kooperation mit Oxford PV

Aktuell betreibt das britische Unternehmen Oxford PV im ehemaligen Modulwerk von Bosch CIS-Tech in Brandenburg an der Havel eine Pilotlinie für Perowskit-Solarzellen. Um die Forschungsergebnisse in die industrielle Fertigung zu überführen, verkündeten Oxford PV und der Maschinenbau Meyer Burger vor einigen Wochen eine strategische Partnerschaft.

Beide werden ihre Kompetenzen durch Zusammenarbeit in Brandenburg und Sachsen bündeln, um die aussichtsreiche Technologie zu industrialisieren. Das Ziel: Die Tandem-Solarzelle aus Heterojunction-Silizium und Perowskit in die Massenproduktion zu überführen.

Der Autor

Mario Schubert

ist Produktmarketing-Manager bei der Meyer Burger (Germany) GmbH. Zuvor war er mehrere Jahre als Marketingmanager des Maschinenbauers Roth & Rau tätig, wo er nach der Übernahme durch Meyer Burger die Kommunikationsabteilung leitete. Zwischenzeitlich arbeitete er als Event- und Marketingmanager des Smart-Home-Distributors Z-Wave Europe. Der Diplom-Medienwirt studierte Medienmanagement an der Fachhochschule Mittweida.