Schon längst gehört der wartungsfreie und selbstreinigende Solargenerator ins Reich der Mythen. Sicherlich, Module sind schräg aufgeständert und der Regen spült einen Teil der Verschmutzungen von den Modulgläsern. Aber eben auch nur einen Teil. Viel Schmutz bleibt an den Rahmen der Module hängen und hartnäckige Verschmutzungen verkrusten sogar, wenn sie aufgeweicht und nicht abgespült und später wieder hart werden.

Deshalb gehört die regelmäßige Reinigung vor allem von großen Solaranlagen genauso zur Betriebsführung wie die turnusmäßige Überprüfung des Generators. Bisher werden beide Tätigkeiten streng voneinander abgegrenzt und auch separat abgerechnet. Doch warum nicht Synergien nutzen und alles in einem Abwasch erledigen?

Verschmutzungen aussortiert

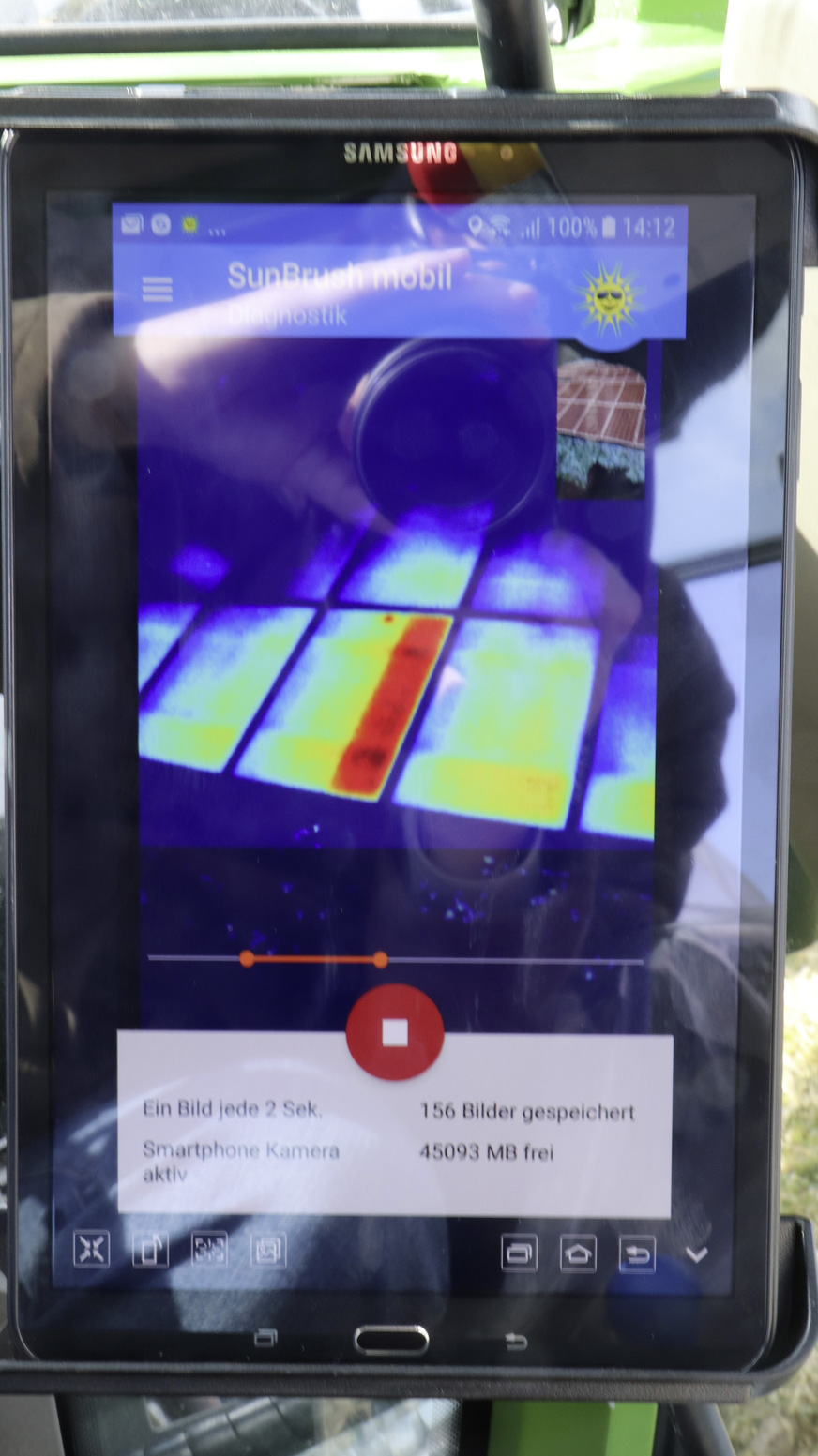

Diese Frage hat sich auch Sunbrush mobil gestellt und eine entsprechende Lösung entwickelt. Die ist eigentlich denkbar einfach. Denn in der Regel werden die Solarparks mit der Thermografiekamera oder mit Elektrolumineszenzmessungen im Feld inspiziert, um einen Überblick über ihren Zustand zu bekommen.

Da ist es naheliegend, einfach eine Thermografiekamera parallel zu den Reinigungsbürsten mitlaufen zu lassen. Das ist auch der Ansatz, den Sunbrush mobil verfolgt. Dazu wurde ein kleiner Aufbau entwickelt, in dem die Kamera und ein GPS-Modul untergebracht sind.

Der Aufbau ist an einer Verlängerung der oberen Bürstenaufhängung befestigt. Damit kann die Kamera ein Wärmebild der Module der benachbarten Reihe aufnehmen, die gerade gereinigt wurde und schon wieder trocken ist. Denn das ist eine Voraussetzung für eine brauchbare Thermografieaufnahme. Über das im Kameragehäuse untergebrachte GPS-Modul und einen zweiten GPS-Empfänger, der in der Fahrerkabine des Reinigungsfahrzeugs installiert ist, kann der komplette Fahrweg durch die Anlage dokumentiert werden.

Foto: Sunbrush mobil

Gestochen scharfe Bilder

Andererseits lässt sich so die exakte Position jedes Moduls aufzeichnen. „Dadurch finden wir die Module schnell wieder, die in der Auswertung eine Auffälligkeit zeigen“, erklärt Franz Ehleuter, Geschäftsführer von Sunbrush mobil. „Weil die diagnostizierten Module gerade gereinigt wurden, nehmen wir so ausschließlich saubere Modulfehler auf und keine Verschmutzungen“, benennt er einen Vorteil der Thermografie parallel zur Reinigung.

Auf diese Weise entstehen fast gestochen scharfe Thermografiebilder. „Denn der Anpressdruck des Bürstenarms wird hydraulisch ausgeglichen, damit er konstant bleibt“, erklärt Andreas Büchler von Sunbrush mobil. Dafür sorgt eine sogenannte Washtronic, die den Niveauausgleich bei unebenem Gelände gewährleistet. Selbst tiefere Löcher, die das Reinigungsfahrzeug auf dem Weg durch die Anlage eventuell durchfahren muss, kann die Washtronic automatisch ausgleichen.

Ist der Auflagendruck zwischen Bürste und Moduloberfläche einmal richtig eingestellt, bleibt er auf diese Weise immer konstant und die Reinigungsbürste hebt zu keinem Zeitpunkt vom Modul ab oder schlägt auf dessen Oberfläche zurück. Dadurch ist ausreichend Stabilität gewährleistet, um mit der Thermografiekamera gestochen scharfe Wärmebilder zu schießen.

Die Qualität der Aufnahmen reicht sogar aus, um die Bilder durch die automatische Auswertung zu schicken, die Andreas Büchler entwickelt hat. Diese ist noch mehr auf scharfe Aufnahmen der Module angewiesen als eine manuelle Auswertung der Bilder.

Fehler exakt zuordnen

Die Software, die Büchler dafür nutzt, trennt zunächst die Module voneinander. Denn die Rahmen erwärmen sich anders als die Moduloberfläche und das Programm kann die einzelnen Module zuordnen. „Die Software schneidet dann die Rahmen weg und wertet die Temperaturverteilung auf der Moduloberfläche aus“, erklärt Büchler. „Sie erkennt dabei Fehler anhand einer vorher definierten Standardabweichung.“

Dazu hat Büchler die typischen Temperaturmuster für Fehler wie Hotspots oder Stringfehler hinterlegt. Erkennt die Software eine solche Abweichung vom normalen Temperaturverlauf auf der Moduloberfläche, kennzeichnet sie den Bereich. Da für jedes Modul die GPS-Daten vorliegen, kann es im Solarpark exakt zugeordnet werden.

Foto: Sunbrush mobil

Sonneneinstrahlung ist entscheidend

Dann kann ein Techniker sich dieses Modul noch einmal gezielt genauer anschauen und den Fehler und vor allem dessen Ausmaß bestimmen. „Wir bekommen mit dieser automatischen Fehlerauswertung zwar keine Daten, die von Versicherungen oder den Modulherstellern mit Blick auf Garantieansprüche anerkannt werden. Doch ist die Thermografie parallel zur Reinigung eine preiswerte Möglichkeit, den Solarpark zu diagnostizieren und die Zeit, die ein Techniker mit der Fehlersuche verbringen muss, drastisch zu reduzieren“, erklärt Andreas Büchler.

Zudem hängt der Erfolg der automatischen Fehlerauswertung auch sehr von der Außentemperatur ab, bei der thermografiert wird. Doch das ist eine Herausforderung. Denn gereinigt wird eher bei geringer Einstrahlung, wenn die Module nicht allzu warm werden, um Spannungsrisse durch das kalte Reinigungswasser zu vermeiden. Die Thermografie liefert wiederum nur gute Aufnahmen bei ausreichend Sonneneinstrahlung. Dazu kommt noch, dass die automatische Bildauswertung einen gewissen Temperaturunterschied benötigt, um die Fehler zu erkennen.

System bereits getestet

Doch auch hier bietet Sunbrush mobil eine Lösung, mit der das Reinigungswasser vorher erwärmt wird. Damit kann auch an sehr sonnigen Tagen gereinigt werden. Zudem liefert die Thermografie auch an weniger sonnigen Tagen ausreichend gute Bilder, um Fehler zu erkennen.

Das hat ein Test ergeben, den Sunbrush mobil gefahren hat. Dazu wurde ein Solarpark an einem leicht bewölkten Tag während der Reinigung thermografiert, von dem schon aus einer vorherigen gängigen Untersuchung bekannt war, welche Module fehlerhaft sind. Es sollte die Frage geklärt werden, ob die automatische Auswertung diese Fehler erkennt.

70 Prozent der Fehler erkannt

Das Ergebnis des Testlaufs kann sich sehen lassen. Denn die automatische Bildauswertung hat immerhin 70 Prozent der bekannten Fehler ebenfalls gefunden. Darunter sogar einen Fehler, der vorher noch gar nicht aufgefallen war. Die restlichen 30 Prozent fielen vor allem deshalb nicht auf, weil der Temperaturunterschied, den sie erzeugten, nicht groß genug war. Dabei zeigte sich im Vergleich mit den Ergebnissen der vorherigen Untersuchung: Bei den Fehlern, die nicht automatisiert erkannt wurden, machte unter Standardmessbedingungen der Temperaturunterschied zwischen verschiedenen Teilbereichen der Module lediglich 15 Grad Celsius aus. Unter den tatsächlichen Messbedingungen an einem wolkigen Tag sind die Temperaturunterschiede noch geringer.

Doch selbst dieses Ergebnis ist ausreichend, damit die Betriebsführer die Vorgaben der Anlagenbetreiber erfüllen können. „Denn sie müssen in der Regel einen gewissen Prozentsatz der Anlage jedes Jahr diagnostizieren“, weiß Andreas Büchler.

Frühzeitig die Fehler entdecken

Damit lässt sich ein Grundzustand des Solarparks bestimmen. Mit der Diagnose während der Reinigung ist sogar der gesamte Solarpark erfasst, auch wenn nicht alle Fehler gefunden werden.

Das ist aber auch der Fall, wenn nur ein vorgegebener Teil der Anlage separat manuell überprüft wird. „Außerdem müssen die Solarparks regelmäßig gereinigt werden. Bei einer parallelen Fehlerdiagnose sieht der Betriebsführer schnell, ob sich Fehler in einem bestimmten Bereich häufen oder wie sich leichte Fehler entwickeln“, beschreibt Franz Ehleuter einen weiteren Vorteil des Ansatzes von Sunbrush mobil. Denn dann kann er frühzeitig reagieren, wenn er solche Entwicklungen erkennt.

F+H Entwicklungen

Scheibenwischer fürs Modul

Das Braunschweiger Unternehmen F+H Entwicklungen hat unter dem Namen PV Wiper eine stationäre Anlage zur Reinigung von Solarmodulen entwickelt. Das System besteht aus einem Elektromotor, der über ein Untersetzungsgetriebe einen Wischerarm antreibt, wie er grundsätzlich von Autos bekannt ist. Der Unterschied: Der Wischerarm des PV Wiper verfügt über eine zusätzliche Teleskopfunktion und verändert seine Länge, während er die Modulfläche überstreicht. So kann er die rechteckige Fläche der Solarmodule komplett reinigen. Nach Angaben der Entwickler sind damit etwa 16 Prozent mehr Ertrag möglich, selbst wenn die Solaranlage keinen extremen Schmutzemittenten ausgesetzt wird.

Jeweils ein PV Wiper für bis zu vier Module wird dauerhaft montiert und kann auch in Bestandsanlagen nachgerüstet werden. Er kann auch an ein Schienensystem montiert und nach der Reinigung abgezogen werden. Das System läuft mit einer Betriebsspannung von zwölf Volt und hat eine Leistungsaufnahme von 40 Watt. Es wird direkt mit Strom aus der Solaranlage versorgt und kann die Module vollautomatisch reinigen. Zusätzliche Temperatur-, Feuchte- und Niederschlagssensoren zeigen nicht nur den Bedarf an. Der PV Wiper kann auf diese Art auch Regen- und Tauwasser zum Reinigen nutzen.

Ist es zu trocken, wird dem Wischerarm Wasser aus einem separaten Behälter zugeführt. Über diesen Weg kann auch Frostschutz- oder Taumittel zugeführt werden. Denn nach Angaben der Entwickler ist der PV Wiper auch in der Lage, die Module von Schnee und Eis zu befreien. Damit steigert er die Erträge vor allem an kalten und klaren Wintertagen. Das System ist bereits patentiert. F+H Entwicklungen vergibt derzeit Lizenzen zur Produktion an interessierte Hersteller.

Foto: F+H Entwicklungen