Wissenschaftler am ZSW in Stuttgart haben eine neue flexible Solarzelle mit einer Effizienz von über 18 Prozent hergestellt. Sie nutzten dafür ein neues Trägermaterial, auf dem sie die anorganische CIGS-Absorberschicht aufbrachten.

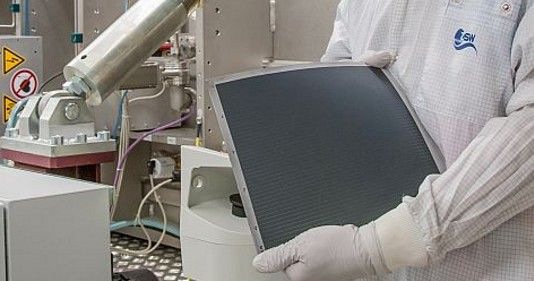

Wissenschaftler am Zentrum für Sonnenenergie- und Wasserstoffforschung Baden-Württemberg (ZSW) in Stuttgart haben eine neue flexible, anorganische Dünnschichtsolarzelle entwickelt. Die Zelle beruht auf der CIGS-Technologie. Als Trägermaterial für die Absorberschicht nutzten die Forscher dünnen emaillierten Stahl. Die Stuttgarter Forscher nahmen ein Stahlblech, das nur einen Bruchteil eines Millimeters dick und dadurch flexibel ist. Dieses Stahlblech beschichteten die Wissenschaftler von Fachgebiet Materialforschung am ZSW mit einer glasartigen Emailleschicht. Diese schützt die Stahlfolie vor Durchrostung.

Einfachere Herstellung

„Emaillestahl verbindet die Vorteile von starrem Glas mit denen einer flexiblen Metallfolie“, erklärt Friedrich Kessler vom Fachgebiet Materialforschung am ZSW. Gegenüber den bisher für flexible Solarzellen genutzten Folien hat die emaillierte Stahlfolie den Vorteil, dass sie langlebiger und nicht so leicht zu beschädigen ist. Aber auch gegenüber rostfreiem Edelstahl als Trägermaterial hat der emaillierte Stahl Vorteile. Er ist elektrisch isoliert. Dadurch können die Zellen monolithisch, also schon während des Herstellungsprozesses, verschaltet werden. Zudem ist die Emailleschicht eine Diffusionsbarriere zwischen dem vom Stahl freigesetzten und ertragsmindernden Eisen und der Absorberschicht. Außerdem konnten die Stuttgarter Forscher auf einen zusätzlichen Dotierschritt – also das Einbringen von Fremdatomen in die Absorberschicht, um die elektrische Leitfähigkeit zu erhöhen – verzichten. Die Stuttgarter Forscher setzten der glasartigen Emailleschicht einfach zusätzlich Natrium und Kalium zu. Das diffundiert bei der Beschichtung in das Absorbermaterial. „Die glasartige Substanz eignet sich außerdem besser für die Aufbringung der elektrisch aktiven Schichten“, betonen die Wissenschaftler vom ZSW.

Keine Nachteile gegenüber Edelstahl

Nachteile des emaillierten Stahlblechs gegenüber Edelstahl konnten die Forscher nicht feststellen. Im Vergleich zu rostfreiem Edelstahl sind die Kosten für das Trägermaterial ungefähr gleich. Auch bei den Wirkungsgraden schneidet Emaillierstahl mindestens so gut ab wie Edelstahl. Die Stuttgarter stellten eine flexible Zelle mit einer Größe von 0,5 Quadratzentimetern her. Deren Wirkungsgrad betrug immerhin 18,6 Prozent. Ein Modul mit Kantenlängen von 23 mal 30 Zentimetern brachte es auf 12,9 Prozent Effizienz. „Das ist weltweit einer der besten Werte für monolithisch verschaltete Module auf Metallsubstraten“, betonen die Forscher vom ZSW.

Probleme lösen

Allerdings mussten sie vorher noch ein Problem lösen. Denn eigentlich löst sich die Emailleschicht während des Auftragens der Absorberschichten bei sehr hohen Temperaturen im Vakuum ab und wirft Blasen. Deshalb entwickelten die Stuttgarter Forscher zusammen mit dem Belgischen Hersteller von Materialbeschichtungen Pemco International eine neue Emailleschicht, die den Hochtemperaturschritt während der Herstellung der Zelle bis 650 Grad Celsius unbeschadet übersteht. Produziert wurden die Zelle und das Modul auf einer industrienahen Inline-CIGS-Anlage des ZSW. Damit wird auch die Überführung in den Produktionsprozess bei gleichbleibender Effizienz der Module einfacher. Ein Problem gibt es noch bei der Beschaffung des Trägermaterials. „Für Solarzellen mit der gewünschten Flexibilität müssten jetzt nur noch die Stahlfolien dünner werden“, sagt Friedrich Kessler. Denn derzeit ist der günstige kohlenstoffarme Stahl nur bis zu einer minimalen kommerziellen Dicke von 200 bis 300 Mikrometer (0,3 Millimeter) erhältlich. Für ihre Forschung haben die Stuttgarter Wissenschaftler eine dünnere Sonderanfertigung genutzt. Die ist aber in der industriellen Produktion der Zellen und Module zu teuer. „Weitere Optimierungen durch Stahlfirmen sind aber technisch ohne weiteres möglich“, erklären die Stuttgarter Wissenschaftler. (Sven Ullrich)