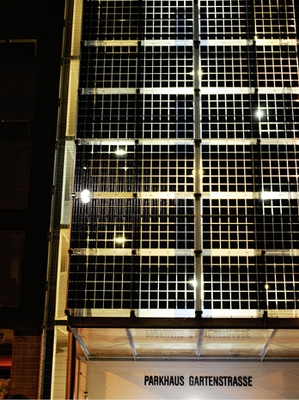

Gut 750 Jahre wechselhafte Geschichte haben ihre Spuren in der litauischen Hafenstadt Klaipeda hinterlassen. Vom Hafen, dort, wo der Fluss Dane in die Ostsee mündet, ist es nur ein kleiner, aber lohnenswerter Umweg durch das Zentrum der Stadt in ein trostloses Gewerbegebiet, rund acht Kilometer landeinwärts. Inmitten der üblichen Gebäude, die überall in Europa gleich aussehen, steht das Hauptquartier von Glassbel. Auch die Zentrale des Glasveredlers vermag den nüchternen Charme einer Gewerbeimmobilie auf der grünen Wiese nicht zu verbergen. Und doch ist das Gebäude etwas ganz Besonderes. Seine Südwest- und Südostfassade ist mit einem Stückwerk aus verschiedensten Photovoltaikmodulen eingekleidet. Es sieht so aus, als hätte sich der Architekt in einer Resterampe bedient.

Auf einer Fläche von gut 250 Quadratmetern prangen insgesamt 20 Solarelemente an den Fassaden. Kein anderes Haus stört die Stromproduktion durch Verschattung. Selbst die Produktionshallen liegen auf der Rückseite des Gebäudes. Das Spektrum der verschiedenen Varianten reicht dabei von kleinsten Modulen bis hin zu riesigen Paneelen mit einer Kantenlänge von 1,7 mal 3,5 Metern und einer Modulleistung von 750 Watt. Was den Eindruck macht, als habe sich der Architekt nicht so richtig entscheiden können, hat durchaus seinen Sinn. Die verschiedenen Module an der Fassade bilden eine Testinstallation. „Wir wollen hier mit allen möglichen Testverfahren mehr über die Performanz der Module herausfinden“, sagt Juras Ulbikas vom Applied Research Institute for Prospective Technologies (Pro Tech). „Wir testen hier unter anderem die Stromausbeute in Abhängigkeit von der Temperatur und den Einfluss der Verschattung auf die Effizienz des Produkts.“

Ulbikas leitet das Projekt Smart Flex. Das Ziel des gemeinschaftlichen Vorhabens, an dem insgesamt sechs Industrieunternehmen sowie Forschungs- und Prüfinstitute beteiligt sind, ist die Produktion von Solarmodulen, die den Ansprüchen der Architekten genügen. Zusätzlich testen sie eine Vielzahl der heute am Markt verfügbaren Arten von Montagesystemen und mehrere Wechselrichter. Neben Glassbel und Pro Tech sind auch das Berliner Photovoltaik-Institut, das Schweizer BIPV Kompetenzzentrum am SUPSI, der Maschinenhersteller Mondragon Assembly, der Entwickler von Projektierungssoftware Creative Amadeo und der Modulhersteller Via Solis beteiligt. Außerdem wird die Berliner Agentur Sunbeam Communications als Konsortiumspartner neben der europaweite Öffentlichkeitsarbeit für das Projekt im weiteren Verlauf Workshops veranstalten, in denen das neue Produktionsverfahren diskutiert und Prototypen getestet werden sollen.

Das Farbspektrum abdecken

Vor etwa einem halben Jahr hat Via Solis die Module nach Klaipeda geliefert. Die nagelneue Fabrik des litauischen Modulbauers steht auch in einem solch nüchternen Industriegebiet. Allerdings nicht in Klaipeda, sondern im nördlichsten Zipfel der litauischen Hauptstadt Vilnius. „Wir können Module in unterschiedlichsten Größen und Formen herstellen“, sagt Rimvydas Karoblis, Geschäftsführer von Via Solis. „Das Spektrum reicht von runden über dreieckige bis hin zu quadratischen Modulen. Außerdem setzen wir unterschiedlich farbige Modulgläser, verschiedenfarbige Laminationsfolien oder Solarzellen mit unterschiedlichen Farben ein.“

So verwendet Via Solis unter anderem gefärbte, semitransparente Solargläser. Die Spezialgläser hat Glassbel entwickelt und verwendet sie jetzt schon in normalen Glasfassaden. Von außen erscheinen die Gläser in einer farbigen Optik. „Für die Solarzellen im Modul sind sie jedoch komplett transparent“, erklärt Ulbikas. „Schließlich geht es ja auch um die Stromausbeute. Mit diesen Gläsern ist sie nicht geringer, als wenn wir farbige Solarzellen einsetzen würden.“ Ulbikas rechnet mit Einbußen von 10 bis 20 Prozent im Vergleich zum Standardmodul mit transparentem Solarglas. Der Vorteil ist, dass die Litauer damit den Architekten ein größeres Spektrum an Farben bieten können als mit farbigen Zellen.

Glassbel liefert auch bedruckte Scheiben nach Vilnius. Die Spanne reicht von Gläsern, die im Siebdruckverfahren bedruckt wurden, über solche, auf denen Fotos zu sehen sind, die mit der Digitaldrucktechnik aufgebracht wurden, bis hin zu gehärteten Gläsern mit Keramikmalereien. Auch diese Scheiben sind von innen komplett transparent, während der Betrachter von außen nur den Druck sieht. „Wir kennen das von Bussen, die mit Werbung bedruckt sind. Auch dort kann der Fahrgast von innen normal durch die Scheibe schauen, während von außen nur das Bild zu sehen ist“, erklärt Juras Ulbikas.

Die Produktion flexibilisieren

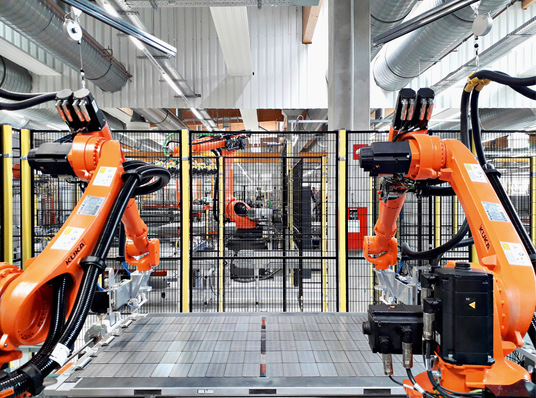

Die Herausforderung ist aber nicht das Design der Module selbst, sondern deren Herstellung. Die Litauer müssen die Produktionslinie so weit flexibilisieren, dass die Module in den unterschiedlichsten Farben und Formen hergestellt werden können und gleichzeitig ein möglichst hoher Automatisierungsgrad erhalten bleibt. Nur so werden sie im Preiskampf mithalten können. In Zusammenarbeit mit verschiedenen Maschinenherstellern bauen sie die Linie, die eigentlich für die Produktion von Standardmodulen konzipiert wurde, derzeit so um, dass ein Großteil der Arbeitsschritte immer noch im automatisierten Prozess ablaufen kann. Immerhin sollen einmal Module mit einer Gesamtleistung von 50 Megawatt pro Jahr die Fabrik in Vilnius verlassen. Zielmärkte sind vor allem Deutschland, Österreich und die Schweiz, betont Karoblis.

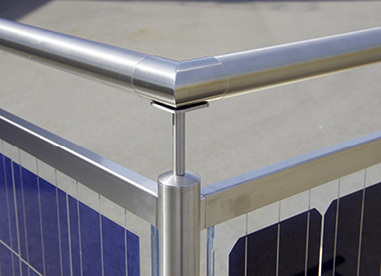

Zunächst werden das Frontglas und das Rückglas des Moduls auf die geforderte Größe und Form zugeschnitten und die PVB-Folie aufgelegt. Die Litauer haben sich gegen EVA entschieden, weil das PVB eine erprobte Folie zur Verklebung von Verbundsicherheitsgläsern ist. Dieser Standard ist wiederum Voraussetzung, dass die Module auch an Fassaden gehängt werden dürfen.

Das größte Problem ist die Positionierung der Zellen auf dem Frontglas. Das übernehmen Roboter. Sie legen die polykristallinen Zellen nach den Forderungen des Architekten auf. Die restlichen Flächen bleiben frei. Auch das Verschalten der Zellen erfolgt zum größten Teil automatisch. Danach werden die zweite PVB-Bahn und das Rückseitenglas aufgelegt. Das so vorbereitete Modul kommt dann in den Laminator. Zum Schluss bekommt jedes Modul noch einen Mikrowechselrichter. Damit umgehen die Litauer das Problem, dass der Monteur Schwierigkeiten bei der Verschaltung der Module mit unterschiedlichsten Leistungen bekommt. Die ersten Module will Via Solis noch in diesem Jahr ausliefern.

Die Nachfrage wächst

Die Litauer wollen den Architekten bieten, was diese brauchen. Kaum ein Architekt will die Module von der Stange nehmen und sein Fassadendesign danach ausrichten. Das ist einer der Gründe, weshalb die Integration von Photovoltaiksystemen in die Fassade immer noch eine Nische ist. Dabei ist das Potenzial riesig. Allein für die Schweiz hat Joshu Jullier von der Eidgenössischen Technischen Hochschule in Zürich eine für die Photovoltaik nutzbare Fassadenfläche von 14,7 Millionen Quadratmetern errechnet. Mit den Neubauten werden es bis zum Jahr 2020 sogar 16,4 Millionen Quadratmeter Fläche sein, die eine Photovoltaikfassade tragen könnten.

Theoretisch ist es ein riesiger Markt. Doch die Zubauzahlen sprechen eine andere Sprache. Die amerikanischen Marktforscher von Lux Research haben im vergangenen Jahr die Installation von Photovoltaikfassaden mit einer Gesamtleistung von 66 Megawatt in ganz Europa, im Mittleren Osten und in Nordafrika registriert. Immerhin prognostizieren sie, dass der Markt bis 2024 auf 505 Megawatt in dieser sogenannten EMEA-Region anwächst. Ein großer Teil davon wird in Deutschland und Skandinavien installiert, weil dort die Vorschriften für den Bau von Niedrigenergiehäusern am weitesten fortgeschritten sind. So sehen die Amerikaner auch in den steigenden Anforderungen an die Gesamteffizienz des Gebäudes den größten Treiber für den Markt.

Das wissen auch die Verantwortlichen bei Schüco. „BIPV-Fassaden sind ein objektgetriebener Markt und unterliegen Schwankungen“, erklärt Andreas Engelhardt, Geschäftsführer des Fassaden- und Fensterbauers in Bielefeld. „Langfristig erwarten wir einen Anstieg durch die Vorgaben der Richtlinie 2010/31/EU des Europäischen Parlaments über die Ergieeffizienz von Gebäuden.“

Die BIPV wird aber weiterhin in der Nische verharren. „Die Markteinführung war bisher begrenzt und wird im Vergleich zur Nachfrage nach herkömmlichen Anlagen klein bleiben“, weiß Edward Cahill, Analyst bei Lux Research und Autor der aktuellen Studie zum weltweiten BIPV-Markt. „Doch diese Nischenanwendung kann ein lukratives Nebengeschäft sein.“ Für Schletter ist die Nische aber immer noch zu eng, als dass es sich für das Unternehmen lohnen würde, ein komplettes, vollwertiges Fassadensystem auf den Markt zu bringen. „Die Absätze sind eher homöopathisch“, begründet Hans Urban, Geschäftsführer von Schletter. Der Gestellhersteller hat aber immerhin einzelne Komponenten für die Fassadenintegration im Portfolio.

Lukratives Nebengeschäft

Anlagen für die Fassadenintegration können um den Faktor zehn teurer sein als eine normale Aufdachanlage. Allein die individuell gefertigten Module sind doppelt so teuer wie ein Standardmodul aus der Massenfertigung. Dass man beides eigentlich nicht vergleichen kann, weiß auch Hans Urban. „Wenn die Architekten die Photovoltaikfassade im Blick haben, denken sie eher an sehr aufwendige Lösungen“, erklärt er. „Es reicht ihnen nicht, Module senkrecht an die Wand zu hängen. Sie wollen, dass die Module komplett jede Spalte abdecken und die Anlage schlagregendicht ist.“

Das sind Anforderungen, welche die Kosten so hoch treiben, dass die Photovoltaik zumindest aus Sicht der Energieproduktion unwirtschaftlich wird. „Es ist natürlich die Frage, ob sie wirtschaftlich sein muss“, fährt Urban fort. „Schließlich braucht ein Gebäude ohnehin eine Fassadenverkleidung. Da fragt auch niemand, ob sich diese rentiert. Doch wenn es um die Fassadenintegration von Photovoltaikmodulen geht, muss die Anlage plötzlich wirtschaftlich sein.“

Der Vergleich hinkt

Die Idee, individuelle Module für die Architekten auf einer möglichst flexiblen Produktionslinie zu fertigen, ist nicht komplett neu. Einige Unternehmen haben sich schon darauf spezialisiert. So auch Asola. Die Erfurter spüren schon eine steigende Nachfrage. „Der Markt wächst in kleinem Maßstab“, sagt Patrick Kilper, Geschäftsführer von Asola. „Man darf das nicht vergleichen mit dem früheren Wachstum der Photovoltaikbranche. Aber Aufträge für die Fassadenintegration kommen immer häufiger. Das zeigt uns, dass wir auf dem richtigen Weg sind, wenn wir diese individuellen Module anbieten.“ Das jüngste Projekt der Erfurter ist eine wahre Herausforderung: eine Fassade mit 380 Modulen in 70 verschiedenen Größen. Das ist aber die Stärke der Erfurter. Die kleine Modulmanufaktur, wie Patrick Kilper sie liebevoll bezeichnet, baut ihre Paneele konkret nach den Vorgaben des Architekten oder Fassadenplaners. „Wir fertigen die Module auf einer halbautomatischen Anlage“, erklärt er. „Wir können sowohl automatisch als auch von Hand verstringen. Durch den Laminator können wir auch mehrere solcher individuellen Module nacheinander durchlaufen lassen.“

Verschiedene Farben möglich

Die Erfurter erreichen die unterschiedlichen Farben allerdings mit verschiedenfarbigen Solarzellen oder eingefärbten Zwischenfolien. Asola bietet auch unterschiedliche Glasstärken an. Je nachdem, wie es der Statiker plant und vorgibt.

Dass solche Module natürlich teurer sind als ein Standardmodul aus der Massenfertigung, damit hat Kilper kein Problem. Schließlich müssen sich die Systeme nicht gegen die schnöde Aufdachanlage durchsetzen, sondern gegen andere Fassadenmaterialien. „Eine Fassade kann man beispielsweise für einen Preis von 800 bis 900 Euro bauen. Wir sind mit unseren Modulen unter diesem Preis“, rechnet der Asola-Chef vor. „Der Vergleich mit einem normalen Photovoltaikmodul hinkt von vorn bis hinten. Wir müssen eine definierte Folie und definierte Gläser nehmen. Diese haben teilweise den drei- bis vierfachen Preis im Vergleich zu den Rohmaterialien von Standardmodulen. Zusätzlich haben wir auch noch die Bauzulassung für unsere Module.“

Diese streben die Litauer jetzt auch an. „Das ist neben dem Anfahren der Produktion das zweite Ziel für dieses Jahr“, betont Rimvydas Karoblis von Via Solis. Doch das Unternehmen will mit seinen Kooperationspartnern im Smart-Flex-Projekt noch eins draufsetzen. Die Litauer wollen noch näher an den Architekten herankommen und ihm die Möglichkeit gleich bei der Planung ins Gedächtnis rufen, die Fassade mit Photovoltaikmodulen zu bestücken. „Das Angebot von Modulen, die auf den Kundenwunsch zugeschnitten sind, ist nur eine Dimension des ganzen Problems“, erklärt Juras Ulbikas von Pro Tech in Vilnius. „Eine zweite Hürde ist, dass derzeit der Photovoltaikteil eines Gebäudes mit einer separaten und komplizierten Software geplant werden muss. Diese ist nicht kompatibel mit der Architektensoftware. Das wiederum bereitet ihm zusätzliche Probleme, die Photovoltaik in seine Projektierung mit einzubinden.“

Ein Plug-in für Architekten

Deshalb werden die Litauer zusammen mit Creative Amadeo eine Software entwickeln, die die Architekten einfach als Plug-in in ihre Planungsprogramme einbinden können. Der Hamelner Entwickler von Software für die Architekturplanung weiß, worauf es ankommt, um dem Architekten den Weg zur Photovoltaikfassade so einfach wie möglich zu machen. Die von den Architekten vorgegebenen Modulgrößen, Formen, Farben und der Grad der Transparenz sowie die Anordnung der Solarzellen werden auf den Server von Via Solis übertragen. Von dort gehen die entsprechenden Befehle an die Produktionslinie, die ihre Prozesse auf die Vorgaben des Architekten einstellt. Sollte das den Projektpartnern gelingen, wäre das individuelle Modul per Mausklick möglich. „Wenn wir das dann noch zu einem vernünftigen Preis machen können, wird die Hürde für die Architekten und Fassadenplaner schon viel niedriger“, hofft Juras Ulbikas.

Glasstec in D��sseldorf

Die Fassade im Visier

Städte verschlingen immer mehr Wärme und Strom. Um ihren Verbrauch zu senken, müssen Gebäude effizienter werden und mehr erneuerbare Energien integrieren. Unter diesem Motto findet die diesjährige Glasstec vom 21. bis 24. Oktober 2014 auf dem Düsseldorfer Messegelände statt. Auf der Fachmesse der Glasbranche präsentieren über 1.100 Aussteller aus 54 Ländern ihre Produkte.

Die Branche hat längst die Möglichkeiten der Photovoltaik erkannt. Denn dort, wo sich die Module nicht auf Dächer schrauben lassen, können sie als stromerzeugende Fenster oder als Ersatz für Betonfassaden dienen. Mit der gebäudeintegrierten Photovoltaik könnte auch für die Glasindustrie ein wichtiges neues Betätigungsfeld entstehen. Bei den Modulproduzenten kommen Fragen auf, die sie nur in Zusammenarbeit mit der Glasbranche beantworten können. Wie lassen sich die Solarfolien in die Scheiben integrieren? Wie klappt die Integration möglichst kostensparend? Können Arbeitsschritte wie das Aufdampfen der photoaktiven Materialien in die Glasveredelung eingebunden werden?

„So richtig hat sich die gebäudeintegrierte Photovoltaik noch nicht durchgesetzt. Aber es ist sicher erforderlich, dass Glas- und Photovoltaikindustrie näher zusammenrücken“, sagt Timo Feuerbach vom Forum Glastechnik im deutschen Maschinenbauverband VDMA.

Die ersten Kooperationen gibt es bereits. So haben der Dresdner Hersteller organischer Solarfolien Heliatek und der in Brüssel ansässige Flachglashersteller AGC Glass Europe im vorigen Jahr eine Entwicklungsvereinbarung zur Integration von Solarfolien in Bauglas geschlossen. AGC-Technikchef Marc Van Den Neste sagt, dass die Glas-Solar-Fassadenlösung der beiden Unternehmen Architekten und Designern völlig neue Möglichkeiten eröffne, Kreativität und Energieeffizienz miteinander zu verbinden.

Energiebau/Energy Forum in Wien

Architekten und Solartechniker zusammenbringen

Alljährlich treffen sich Architekten und die Photovoltaikbranche im malerischen Örtchen Brixen in Südtirol. Die Konferenz „Energy Forum on Advanced Building Skins“ geht bereits in die siebente Runde. Sie findet am 28. und 29. Oktober 2014 statt. Das Hauptanliegen der Konferenz ist es, zu einem multidisziplinären und integrierten Ansatz bei der Planung und Gestaltung von Fassaden beizutragen. Dazu gehört nicht zuletzt die Integration von Solaranlagen in die Gebäudehülle. Im Mittelpunkt steht dabei der Austausch zwischen Architekten, Ingenieuren, Wissenschaftlern, Energiemanagern und Herstellern.

Auf dem Programm finden sich auch in diesem Jahr wieder die jüngsten Entwicklungen der gebäudeintegrierten Photovoltaik. So wird Marcus Rennhofer vom Österreichischen Institut für Technologie in Wien über die multifunktionalen Aspekte der Fassadenintegration von Photovoltaikanlagen sprechen. Über die Anforderungen der Architekten an die Photovoltaikfassade und die derzeitigen Lösungen wird Alessandra Scognamiglio referieren. Sie ist Wissenschaftlerin am Photovoltaikinstitut der staatlichen italienischen Agentur für neue Technologien, Energie und nachhaltige Wirtschaftsentwicklung.

Einen tiefen Einblick in die Anforderungen an die gebäudeintegrierten Photovoltaikelemente gibt Maria Roos vom Fraunhofer-Institut für Windenergie und Energiesystemtechnik. Insgesamt widmen sich 30 Referenten den unterschiedlichsten Aspekten der Gebäudeintegration von Solarsystemen. Dabei werden auch die Möglichkeiten neuer Technologien wie der organischen Photovoltaik berücksichtigt. Der Marktentwicklung und den Chancen der gebäudeintegrierten Photovoltaik und Solarthermie widmet sich gleich ein ganzer Vortragsblock.

Schon am 9. Oktober 2014 treffen sich die Experten verschiedener Branchen zum Fachkongress Energie-Architektur in Wien. Dort berichten international tätige Architekten über ihre erfolgreichen Projekte. Fachplaner diskutieren mit Industrievertretern über die besten Methoden und Technologien. So wird unter anderem das neue Firmengebäude des Photovoltaikprojektierers Galaxy Energy im schwäbischen Berhülen vorgestellt. Der Neubau ist mit einer riesigen Indachanlage versehen. Außerdem wird Klaus Loenhardt, Professor am Institut für Architektur und Landschaft in Graz, das Konzept des Österreich-Pavillons auf der Weltausstellung in Mailand im kommenden Jahr vorstellen.

Solar Decathlon 2

Eine aktive Solarhülle schaffen

Eines der beiden deutschen Teams, die es ins Finale des diesjährigen Solar Decathlon geschafft haben, kommt aus Frankfurt/Main. Das Konzept der Studenten der Fachhochschule Frankfurt ist es, das Problem der zunehmenden Verdichtung der Innenstädte zu lösen. Sie haben eine Wohnung entwickelt, die auf ein bestehendes Haus gebaut wird. „Damit wird zusätzlicher Wohnraum geschaffen, wo aufgrund der baulichen Dichte eine Nachverdichtung auf Erdgeschossniveau nicht möglich ist“, erklären die Frankfurter.

Die Lage auf dem Dach von Bestandsgebäuden ist ideal für die Nutzung von Solarenergie. Während das Erdgeschoss meist im Schatten liegt, bekommen die Wohnungen in luftiger Höhe deutlich mehr Sonne ab. Deshalb haben die Frankfurter ihrem Entwurf eine Indachanlage gegönnt.

Das Ziel: die Gebäudehülle von seiner passiven Funktion zu befreien und in eine aktive Solarhülle zu verwandeln, um einen Energieüberschuss zu produzieren. Diesen gibt die Dachwohnung an das ihn tragende Bestandsgebäude ab und versorgt somit beide Baukörper mit Energie. „Die neu entstandene Einheit und den Nutzen, den sie aus ihrem Umfeld zieht und wieder zurückgibt, bezeichnen wir als Symbiogenese, die sich als innovativer und intelligenter Knoten in die Energie-, Mobilitäts- und Sozialnetzwerke der Stadt einbindet“, erklärt Teamsprecher Georgios Andreou.

Um den Baukörper stärker zur Sonne auszurichten, ist seine Nordseite steiler geneigt als die Südseite. Dadurch wird es möglich, für die derzeit geplanten fünf Elemente insgesamt 40 Kilowatt Photovoltaikleistung zu installieren. Für den Solar Decathlon haben die Frankfurter aber diese Leistung verringert. In Paris traten sie mit einer Photovoltaikleistung von 4,7 Kilowatt an. Die monokristallinen Module speisten dabei ihren Strom in einen Batteriespeicher ein, wenn er in der Wohnung nicht sofort verbraucht wurde. Damit kappen die Frankfurter die Mittagsspitze bei der Solarstromerzeugung.

Schließlich fehlte in Versailles der Baukörper, an den die Anlage den überschüssigen Strom hätte abgeben können. Die gesamte Installation hat ausgereicht, um während des Contests in Versailles das Gebäude nahezu komplett mit Strom zu versorgen. Nur selten mussten die Frankfurter auf das Netz zurückgreifen. Insgesamt erzeugte die Anlage mehr Strom, als die Wohnung verbraucht hat. Bei der Balance zwischen Stromerzeugung und Stromverbrauch schaffte es das Projekt auf den zweiten Platz. In der Gesamtwertung schafften es die Frankfurter auf einen respektablen siebten Platz.

https://www.abendzeitung-nuernberg.com/ontop-solar-decathlon-2014/

Solar Decathlon 1

Klappbare Solarfassade auf dem Dach

Der diesjährige Solar Decathlon Europe in Versailles widmete sich der ressourcenschonenden, energieeffizienten Stadtverdichtung. Gleich zwei Teams aus Deutschland haben es bis ins Finale geschafft. Am Ende erreichten die Studenten der Technischen Universität Berlin (TUB) und der Universität der Künste Berlin (UdK) den respektablen vierten Platz. Ihr Konzept „Rooftop“ basiert auf einer Wohnung, die auf das Dach eines Berliner Altbaus gesetzt wird. „Rooftop verdichtet den städtischen Raum nicht, indem Lücken zugebaut werden, sondern nutzt vorhandene Strukturen und bewahrt charakteristische Freiräume“, betont das Team. „Diese Wohnung produziert über Photovoltaikmodule so viel Energie, dass ein Teil des Bedarfs der darunter liegenden Einheiten mitgedeckt wird.“

Die Solaranlage ist nicht – wie bei anderen Projekten des Solar Decathlon – auf dem Dach aufgeständert. Die Berliner bauten eine in 16 Segmente unterteilte hochklappbare Fassade mit integrierten Photovoltaikmodulen. Dadurch wird die Sonnenenergie im Sommer optimal genutzt. Gleichzeitig spendet diese Solarfassade Schatten für die Wohnung. Im Winter ist sie nach unten geklappt und fungiert wie eine isolierende Hülle. Die nun vertikalen CIGS-Module fangen die Strahlen der niedrig stehenden Sonne ebenfalls optimal ein.

Jedes der Fassadenmodule ist mit einem Leistungsoptimierer ausgestattet. Damit können die Berliner das Maximum an Strom aus der Anlage herausholen, auch wenn die einzelnen Fassadenelemente unterschiedlich weit hochgeklappt sind und damit in verschiedenen Winkeln zur Sonne stehen. Zusätzlich haben die Berliner in das Dach ihrer Wohnung weitere CIGS-Module integriert. Für den Wettbewerb in Versailles hat das Team noch eine Lithium-Ionen-Batterie installiert.

Insgesamt haben die Anlagen während des Contests in Frankreich mehr Energie erzeugt, als in der Wohnung verbraucht wurde. Auch die Balance zwischen Stromerzeugung und Stromverbrauch war ausreichend. In diesem Segment schafften es die Berliner immerhin auf den achten Platz.

Architekten und Recht

Neue Ratgeber-App

Speziell auf die Bedürfnisse von Architekten, Ingenieuren und Planern zugeschnitten ist die neue App aus dem Gentner Verlag. Sie gibt Antworten auf die häufigsten Fragen im Bau- und Architektenrecht sowie zum öffentlichen Baurecht. Folgende Themen finden Sie in diesem Ratgeber:

- Vertragsrecht,

- Honorarrecht,

- Haftung,

- Abnahme, Mängel und Gewährleistungsrechte,

- Bauvertragsrecht,

- Baubetrieb,

- Bauplanungsrecht,

- Sicherheit am Bau,

- Der Architekt im Netz.

Die App wird Anfang November erscheinen und kann in den App Stores für Android und I-OS erworben werden.

Lassen Sie sich kostenfrei vormerken!