Gezackte Walzenräder aus Metall fressen sich krachend in Batteriemodule, zerquetschen die Kunststoffrahmen, zerstören die silbernen Folien der Lithiumpacks. Am Ende bleiben nur sehr kleine Stücke, ein staubiges Granulat. So werden Lithium-Ionen-Batterien geschreddert. In einem Säurebad entstehen danach wieder Salze und Oxide, aus denen neue Antriebsbatterien entstehen können.

Hohe Rückgewinnung

So macht es jedenfalls die Firma Duesenfeld mit Sitz in Braunschweig. Recycling von Lithiumbatterien ist Pionierarbeit. Duesenfeld setzt dabei auf ein Verfahren mit geringem Energieaufwand, bei dem es hohe stoffliche Rückgewinnungsraten gibt. Ermöglicht wird das durch den Verzicht auf das überwiegend angewendete Einschmelzen im Batterierecycling.

Die Niedersachsen betreiben den einzigen Recyclingprozess, der neben den üblichen Metallen auch den Grafit, den Elektrolyten und das Lithium einer stofflichen Verwertung zuführt. Stoffliche Verwertung heißt hier, dass alle Metalle als Sekundärrohstoffe bis hin zu Batteriequalität zurückgewonnen werden. Das Verfahren durch mechanische Aufbereitung erzielt bei Lithiumbatterien immerhin eine mehr als doppelt so hohe stoffliche Rückgewinnungsrate wie bei herkömmlichen Recyclingmethoden.

96 Prozent sind wiederverwertbar

Die Lithiumakkus sind normalerweise brennbar. Eine kleine elektrische Spannung oder ein Funke genügt, um das Material zu entzünden. Duesenfeld entlädt die Akkus daher vollständig. Anschließend wird der luftdicht abgeschirmte Schredder mit Stickstoff geflutet. Der flüssige und brennbare Elektrolyt verdampft oder wird abgepumpt, bevor Techniker das Pulver entnehmen. Auf diese Weise sind immerhin 96 Prozent aller Materialien wiederverwertbar.

Foto: Duesenfeld

40.000 E-Autos in der Schweiz

Etwa 40.000 Elektroautos und Plug-in-Hybride mit Lithium-Ionen-Akkus fuhren Ende 2019 auf Schweizer Straßen – knapp ein Prozent der gesamten Fahrzeugflotte. Doch es werden immer mehr. In den ersten drei Monaten des Jahres 2019 stieg der Anteil an den Neuzulassungen bereits auf 5,3 Prozent. In Deutschland sind aktuell rund 280.000 E-Autos und Plug-in-Hybride gemeldet. Bis zum Jahr 2030 sollen zehn Millionen Stromer auf Deutschlands Straßen

fahren.

Neue Modelle im Anmarsch

Immer mehr neue Modelle der Elektroautos kommen in die Verkaufshäuser. Der Audi E-Tron, Mercedes EQC, Peugeot E-208 treffen auf das Tesla Model 3, das die Zulassungen in der Schweiz anführt. Autokonzern VW fertigt nun sein erstes rein elektrisches Massenmodell, den VW ID3. Mit dem Thema Recycling für Lithiumbatterien muss sich die Industrie also bald beschäftigen, bevor die Stromer verschrottet werden.

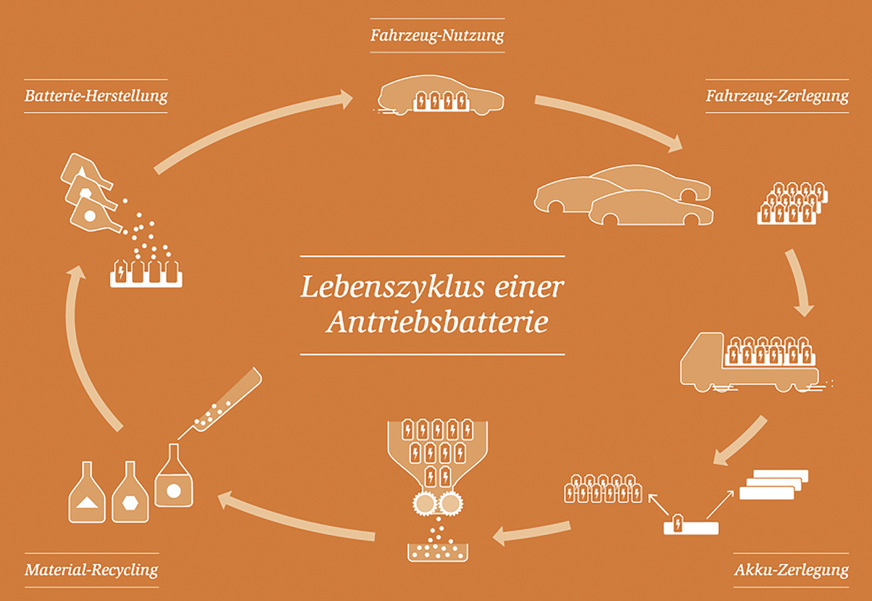

Das weiß auch der Verband Auto-Schweiz. 2018 nahm der Verband mit Wissenschaftlern des Empa Kontakt auf, um die Eckpunkte eines Recyclingsystems für Antriebsbatterien zu bestimmen. Der Empa-Forscher Rolf Widmer arbeitet mit seinen Kollegen aus der Abteilung Technologie und Gesellschaft seit über einem Jahr gemeinsam mit der Stiftung Auto-Recycling an diesem Projekt. Sie analysieren Recyclingsysteme in Nachbarländern, untersuchen die Kosten und den ökologischen Fußabdruck. Modellrechnungen sollen die künftig anfallenden Mengen alter Akkus abschätzen, um eine passende Strategie zu empfehlen.

Foto: Duesenfeld

Meist werden Batterie verbrannt

Die meisten Lithiumbatterien werden bislang nicht kalt geschreddert wie bei der Firma Duesenfeld, sondern in einem Ofen verbrannt und anschließend vermahlen. Marktführer dabei ist die belgische Firma Umicore.

Bei der heißen Verwertung schmelzen die dünnen Kupferfolien der Batterie und bilden gemeinsam mit Kobalt und Nickel eine Legierung, die wiederverwertet werden kann. Das Lithium, das Grafit, der flüssige Elektrolyt und das Aluminium in der Batterie verbrennen jedoch und landen in der Schlacke. Sie sind für eine wirtschaftliche Weiterverwendung verloren. Neben dem kalten Schreddern unter Schutzgas gibt es dann noch andere automatisierte Methoden, um die Batterie zu zerlegen.

Preise für Rohstoffe entscheiden

Die Empa-Experten planen nun, all diese Methoden zu vergleichen. Sie wollen die beste Strategie für das Recycling ableiten. Aber es bleiben offene Fragen: Wird es sich lohnen, gebrauchte Akkupakete mit neuen Modulen zu versehen und wieder zu verkaufen? Oder können Antriebsbatterien in einem zweiten Leben als stationäre Solarstromspeicher arbeiten? Mit Batterien aus dem Nissan Leaf oder aus dem BMW i3 wird das bereits gemacht.

Vieles wird an den künftigen Marktpreisen für Lithium, Kobalt, Nickel und Grafit hängen und am Preis und der Leistung neuer Akkus. Nicht zuletzt kann die Politik hier die richtigen Rahmenbedingungen setzen.

Foto: Grafik: Empa