Sinkende Preise an den Strombörsen und harter Wettbewerb in den Ausschreibungen erhöhen den Druck auf Entwickler und Errichter von großen Solarparks. Denn niedrige Strompreise an der Börse drücken auf die Preise, die bei direkten Stromlieferverträgen (Power Purchase Agreements – PPA) erzielt werden können. Beim Gerangel um Marktprämien bei den Ausschreibungen kommen auch nur die Projekte zum Zuge, die mit niedrigen Strompreisen punkten können.

Das bedeutet: Die Kosten für Solarparks müssen sinken. Dafür gibt es zwei zentrale Möglichkeiten. Einerseits können die Parkentwickler an Material sparen. Andererseits können sie aber auch den Bau der Anlagen effektiver gestalten. Das senkt die Bauzeiten und damit die Kosten für die Errichtung des Parks, ohne dass die Stabilität der gesamten Anlage leidet. „Denn weniger Material erhöht das Risiko, dass die Anlage den häufiger werdenden heftigen Wetterereignissen nicht standhält“, warnt Marco Göbel, Geschäftsführer von MKG Göbel.

Effizienz steht ganz oben

Er hat den Vorteil, dass er beide Seiten kennt. Denn MKG Göbel entwickelt und produziert nicht nur Montagesysteme, sondern baut die Anlagen auf Wunsch auch selbst. Dadurch weiß er, was effiziente Montage bedeutet. „Bei uns steht die Qualität der Installation ganz oben auf der Prioritätenliste. Doch gleich dahinter kommt die Effizienz der Montage“, erklärt Marco Göbel. „Viele Anbieter von Unterkonstruktionen fürs Freiland rechnen damit, dass die Anlagen 20 Jahre betrieben werden. In der Realität stehen die Anlagen aber 30 Jahre und mehr.“

Dies sollte auch Investoren und finanzierenden Banken klar sein. Denn langlebige Qualität kostet auf der Materialseite mehr. Der Preisdruck verleitet viele Unternehmen, billiger anzubieten, was ihnen dann wiederum auf die Füße fällt, wenn die ersten Schäden an der Unterkonstruktion aufgrund von Witterungseinflüssen auftreten. Deshalb hat MKG Göbel über viele Jahre hinweg ein Qualitätsmanagement aufgebaut.

Eigene Bauleiter im Einsatz

So hat das Unternehmen in den vergangenen Jahren die Installateure, die die Anlagen errichten, umfangreich geschult. „Außerdem sind auf jeder Baustelle ein Bauleiter von uns und ein Qualitätsteam anwesend, die dafür sorgen, dass die Bauausführung stimmt“, sagt Marco Göbel. „Diese Schnittstelle ist für uns wichtig, da unsere Bauleiter die Qualität besser im Blick haben und das System besser kennen als die beauftragten Installationsunternehmen.“

Der Bauleiter kommuniziert wiederum mit dem Projektleiter, damit die Anlage so errichtet wird, wie es geplant ist. „Das kostet natürlich auf den ersten Blick Geld, verhindert aber, dass vielleicht 30.000 Module falsch montiert oder falsche Komponenten verbaut werden“, begründet Marco Göbel den Ansatz. Elf Bauleiter beschäftigt das Unternehmen derzeit, die alle parallel im Einsatz sind.

Prozesse optimiert

Der Einsatz des eigenen Bauleiters hat aber noch einen weiteren Vorteil, der am Ende wieder Geld spart und trotzdem für eine hohe Qualität sorgt. „Dadurch können wir schneller neue Technologien aufs Feld bringen und Prozesse optimieren“, sagt der MKG-Chef. So ist über die Jahre hinweg ein System entstanden, das MKG Göbel in die Lage versetzt, Solarparks wie am Fließband zu errichten – und dabei sogar noch den Boden zu schonen.

Denn in der Regel werden die Materialien für die Unterkonstruktion und die Module mit einem Radlader auf dem Gelände dort verteilt, wo sie später verbaut werden. Das bedeutet nicht nur einen riesigen logistischen Aufwand, sondern auch ein Risiko von Bauverzögerungen durch heftige Regenfälle.

Vom Feldrand aus montieren

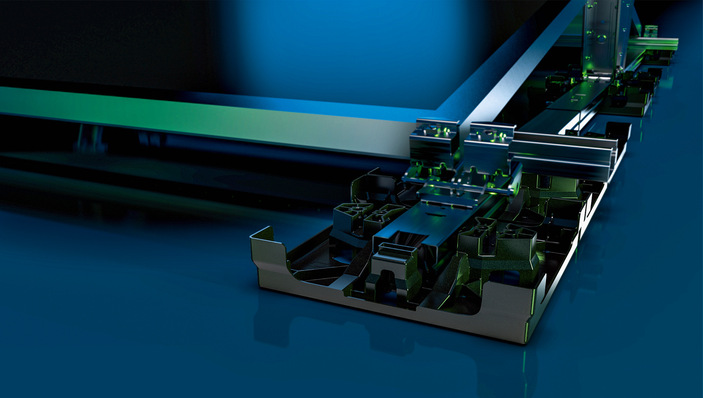

Deshalb hat MKG Göbel die Montage so organisiert, dass sie vom Rand der Fläche möglich wird. Der erste Schritt war die Montage der Längsträger, die auf den Pfosten befestigt werden. Um hier den Zusammenbau an einem Ort zu konzentrieren, hat MKG Göbel diese Pfosten auf der Oberseite mit temporären Rollen versehen. Dadurch können die Handwerker am Feldrand die einzelnen Segmente der Längsträger auf die Rollen legen und miteinander verschrauben. Danach schieben sie die verschraubten Längsträger einfach auf den Rollen weiter hinein ins Feld und schrauben am Feldrand den nächsten Längsträger an.

Aus diesem Ansatz ist das Montageverfahren 2.0 entstanden, das MKG Göbel für sein Montagesystem GMS Max entwickelt hat. Grundlage ist eine mobile Montageplattform. Sie wird auf dem Fahrweg am Rand der Fläche aufgestellt, auf der die Anlage entsteht. Auf dieser Montageplattform ist Platz für drei Kisten voller Module. Gegenüber der Montageplattform werden die Modulträger gelagert, auf denen später die Solarpaneele befestigt werden.

Klemme von beiden Seiten schrauben

Nachdem die Montagepfosten alle eingerammt und die Längsträger darauf befestigt wurden, kann die Modulmontage beginnen. Dazu legt ein Monteur zunächst zwei Modulträger auf die Längsträger im Abstand einer Modulbreite auf. Zwei weitere Monteure schieben zwischen diese Träger jeweils drei Module hochkant ein. Da die Paneele griffbereit auf der Montageplattform lagern, sind die Wege beim Handling sehr kurz.

Wenn die Module zwischen den beiden Trägern liegen, werden sie mit den Modulklemmen fixiert. Dabei ist es von Vorteil, dass die Klemmen des aktuellen GMS-Scale-Systems von MKG Göbel sowohl von unten als auch von oben festgeschraubt werden können. „Dadurch kann der Monteur die Module auf der tiefen Seite des Tisches von oben festschrauben, während ein zweiter Handwerker die Klemmen auf der hohen Seite des Tisches von unten festzieht“, begründet Marco Göbel den entscheidenden Vorteil.

Modultische über die Fläche schieben

Bei der Verschraubung ausschließlich von unten müsste immer ein Monteur unter den Modultisch kriechen und die Paneele befestigen. Das ist aber über einen ganzen Arbeitstag hinweg unzumutbar und ineffizient. Beim Anziehen der Klemmen ausschließlich von oben besteht außerdem die Gefahr, dass sich Monteure auf den Modulen abstützen müssen, um die Schrauben zu erreichen. Ist alles verschraubt und befestigt, schieben die Handwerker den fertigen Anlagenteil einfach auf dem Längsträger ein Stück in das Feld hinein. Denn die Modulträger sind auf Rollen gelagert. Im nächsten Schritt legt der erste Handwerker wieder einen neuen Modulträger auf die Längsträger, im Abstand einer Modulbreite. Danach schieben die beiden Handwerker auf der Montageplattform wieder die Module ein und schrauben sie mit den Klemmen fest. In der Zwischenzeit verkabelt ein vierter Mitarbeiter die Module und fixiert die Kabel so an der Unterkonstruktion, dass sie beim Betrieb der Anlage keinen Schaden nehmen.

Danach wird der fertige Anlagenteil wieder weitergeschoben. Diese Prozedur wird so lange wiederholt, bis ein kompletter Modultisch fertig ist. Dieser wird dann auf den Rollen über die Längsträger ins Feld zu seiner finalen Position geschoben. Das ist möglich, weil MKG Göbel das System so konstruiert hat, dass die Rollen leichtgängig sind und selbst ein ganzer, etwa 30 Meter langer Modultisch mit seinen bis zu drei Tonnen Gewicht sanft über die Längsträger gleitet.

Kurze Wege schaffen

Über längere Strecken werden die Modultische mit einem kleinen, motorgetriebenen Dumper mit Kettenantrieb bewegt. Der Dumper wird an der Endposition wieder ausgebaut und zum Montageplatz gebracht. Damit die Modultische auch bis zum Ende des Feldes durchgeschoben werden können, setzen die Monteure temporär Brücken über die thermischen Unterbrechungen der Längsträger.

Doch auch die Montageplattform selbst ist für die schnelle und präzise Montage optimiert. „Für uns ist wichtig, dass die Handlingschritte kurz sind. Denn die großen Module sind schwer, und je kürzer die Wege sind, desto schneller geht die Montage und desto schonender werden die Module behandelt“, erklärt Marco Göbel. Deshalb ist die Plattform mit einem Transportband versehen, auf dem die Kisten mit den Modulen stehen. Ist die erste Kiste leer, wird sie von der Plattform gehoben und das Transportband fährt die zweite Kiste nach vorn. Gleichzeitig kann von hinten ein Fahrer mit einem Radlader die nächste Kiste mit Modulen auf die Plattform stellen. Das funktioniert reibungslos, da auf der Plattform Platz für drei Kisten ist.

Boden schonen

Dazu kommt noch die bodenschonende Montage. In immer mehr Bundesländern müssen die Projektierer Bodenschutzkonzepte umsetzen. Das heißt, sie dürfen nicht mehr wahllos mit schweren Maschinen über die Freiflächen fahren und den Boden verdichten oder aufwühlen. „Mit der Montage 2.0 bleibt die Grasnarbe intakt“, betont Marco Göbel. „Die Rammarbeiten sind in der Regel unproblematisch, weil die Rammen auf gummierten Ketten fahren und die Strecke nur einmal gefahren werden muss. Doch die schweren Radlader mit ihren normalen Reifen in Kombination mit der sehr hohen Häufigkeit, mit der die Strecken befahren werden müssen, können viel Schaden am Boden hinterlassen.“ Die bodenschonende Montage wirkt sich neben dem Umweltschutz wiederum kostensenkend auf die spätere Pflege der Fläche aus.

650 Megawatt in zehn Monaten gebaut

Auf diese Weise ist MKG Göbel unabhängiger von den Witterungsbedingungen bei der Montage. Da keine Fahrzeuge mehr auf dem unbefestigten Boden fahren müssen, können sie auch bei Regen nicht einsinken. Zudem kommt der Bau mit weniger Personal aus und geht schneller als mit herkömmlichen Technologien.

Nur so konnte auch der riesige Solarpark Witznitz realisiert werden. Auf einer ehemaligen Fläche des Braunkohletagebaus südlich von Leipzig haben die Monteure mit dem System von MKG Göbel über 1,1 Millionen Solarmodule installiert. Die Anlage mit einer Leistung von satten 650 Megawatt war innerhalb von nur zehn Monaten aufgebaut – inklusive der Montage der Unterkonstruktion und der DC-Verkabelung.

Welche Vorteile die Montage vom Rand der Fläche hat, lesen Sie im vollständigen Beitrag auf der Webseite der photovoltaik: