Panasonic und das Institut für Solarenergieforschung Hameln haben neue Effizienzrekorde erreicht. Die Japaner haben die 25-Prozent-Marke für HIT-Solarzellen im Labor geknackt. Die Niedersachsen haben sich auf die industrielle Fertigung von PERC-Zellen gestürzt und den Wirkungsgrad erheblich verbessert.

Die Entwickler des japanischen Elektronikkonzerns Panasonic haben einen neuen Wirkungsgradrekord für sogenannte HIT-Solarzellen (Heterojunction with intrinsic thin layer) gemeldet. Mit 25,6 Prozent steigert das Unternehmen seinen eigenen Rekordwert vom vergangenen Jahr um nahezu ein Prozent. Denn im Februar 2013 gab der Konzern mit Hauptsitz in Osaka bekannt, dass die Entwickler in den Laboren von Panasonic eine solche Solarzelle mit 24,7 Prozent Wirkungsgrad produziert haben.

Wafer zwischen zwei Halbleiterschichten

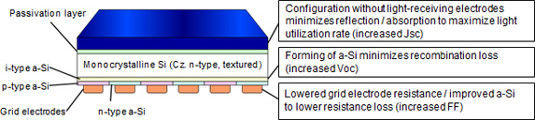

Die HIT-Technologie hat gegenüber den herkömmlichen Solarzellen wesentliche Vorteil. Denn die eigentliche n-dotierte monokristalline Siliziumzelle wird zwischen zwei dünne undotierte Halbleiterschichten aus amorphem Silizium gepackt. Auf diesen Halbleiterschichten wird danach noch jeweils eine weitere Schicht aus amorphem Silizium aufgedampft, die allerdings positiv dotiert ist. Die zwischen den beiden dotierten Halbleitern liegende intrinsische Schicht verringert die Rekombinationsverluste und erhöht damit die Leitfähigkeit zwischen der n- und p-dotierten Schicht. Panasonic hat aber auch die Struktur der Grenzschichten zwischen den Halbleitern verbessert, wie das Unternehmen betont. Durch diese Optimierung der sogenannten Heterojunction-Technologie erreichen die Entwickler in Osaka verbesserte Temperatureigenschaften der Solarzelle. Damit bleibt der Rückgang der Effizienz der Zelle bei steigenden Außentemperaturen auf einem niedrigeren Niveau als es bei herkömmlichen Solarzellen der Fall ist. Weitere Wirkungsgradsteigerungen erreichten die Entwickler von Panasonic durch die Kontaktierung der Zelle auf der Rückseite, wodurch die Abschattungsverluste durch Kontakte auf der Vorderseite der Zelle verringert werden. Außerdem sorgt die Rückseitenkontaktierung für geringere Widerstandsverluste. Das Unternehmen will diese Technologie weiter entwickeln, noch höhere Wirkungsgrade und Kostensenkungen erreichen und schließlich in die Massenproduktion gehen.

Neuer Rekord industriell produzierter Zellen

Diesen Schritt haben die Forscher des Instituts für Solarenergieforschung Hameln (ISFH) schon hinter sich. Die Entwickler in der niedersächsischen Kleinstadt haben industriell PERC-Solarzellen mit einer Effizienz von 21,2 Prozent hergestellt. Das ist der bisherige Rekord für solche Solarzellen in der Massenfertigung mit Siebdruckmetallisierung. In der Regel liegen die Effizienzen solcher Zellen zwischen 17,5 und 19,5 Prozent, wenn sie im industriellen Maßstab hergestellt werden. Der neue Wirkungsgradrekord wurde vom CalLab des Fraunhofer-Instituts für Solare Energiesysteme bestätigt.

PERC-Zellen gelten als die nächste Technologiegeneration

Die PERC-Solarzellen gelten immerhin als nächste Technologiegeneration in der Siliziumphotovoltaik. Die Zellen sind auf der Rückseite passiviert und reflektieren das von der Zelle nicht genutzte Sonnenlicht, so dass es nochmals durch das Halbleitermaterial muss. Damit besteht die Möglichkeit, dass weitere Landungsträger angeregt und die Ausbeute der Solarzelle erhöht wird. Die Forscher am ISHF erreichten ihren höheren Wirkungsgrad durch die Metallisierung der Vorderseite mit einem Fünf-Busbar-Design, die im Siebdruck aufgebracht wird. Die Doppeldruck-Technologie haben die Niedersachsen zusammen mit britischen Druckmaschinenhersteller DEK Solar, der die Druckplattformen, die Präzisionssiebe und die Schablonen für den Druck so optimierte, dass die Hamelner Forscher die Breite der Kontaktfinger auf 46 Mikrometer verringern konnte. Damit erreichen sie erheblich geringere Abschattungen durch die Frontkontakte und mehr aktive Fläche, in die das Sonnenlicht eindringen kann. Für die Rückseitenkontakte verwendeten die Entwickler eine verbesserte Aluminiumpaste. Diese wurden ebenfalls aufgedruckt. Zusätzlich haben die Forscher in Hameln die Kontaktgeometrie verbessert, so dass die Kontakte schmaler ausfallen konnten. Die Rückseiten des mit Phosphor dotierten monokristallinen Siliziumwafers sind mit einer Aluminiumoxid-Siliziumnitrid-Doppelschicht (AlOx/SiNy) passiviert. (Sven Ullrich)