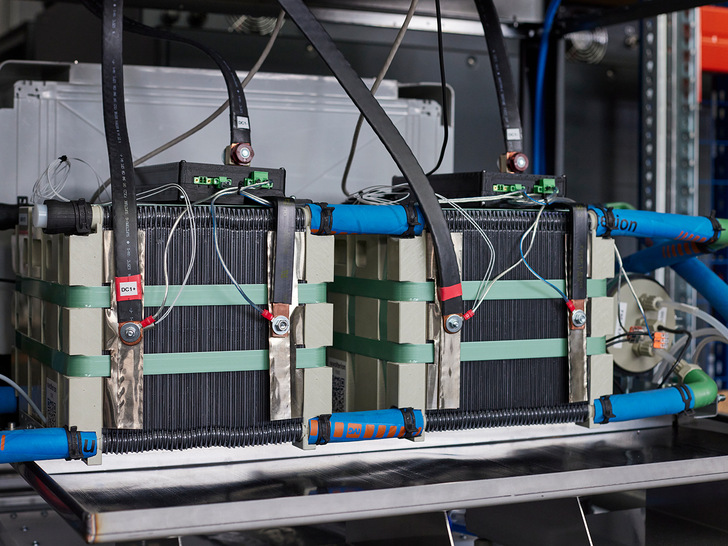

Forscher des Fraunhofer Umsicht haben die Herstellungsweise des zentralen elektrisch leitfähigen Kunststoffs neu erfunden. Für diese Entwicklung erhalten Christian Doetsch und Lukas Kopietz vom Fraunhofer Umsicht sowie Thorsten Seipp von Volterion nun den Joseph-von-Fraunhofer-Preis. Dieses neue Verfahren habe erhebliche Auswirkungen auf die Redox-Flow-Batterien. „Der entwickelte Stack, das Herzstück einer jeden Redox-Flow-Batterie, ist von den Materialkosten her 40 Prozent günstiger, auch die Produktionskosten konnten deutlich gesenkt werden. Der Stack wiegt 80 Prozent weniger als ein herkömmlicher Stack und ist nur etwa halb so groß“, fasst Professor Christian Doetsch zusammen. Vermarktet wird der Stack vom Spin-off Unternehmen Volterion.

Material wird biegsam und verschweißbar

Üblicherweise bestehen die Stacks aus 160 gestapelten Komponenten, die mit einer Vielzahl von Schrauben und massiven Metallplatten zusammengehalten und mit zahlreichen Dichtungen abgedichtet werden. Ein Teil dieser Komponenten wird spritzgegossen und ist aufgrund der für den Spritzguß nötigen hohen Drücke und Temperaturen spröde wie eine Bleistiftmine. Um dies zu umgehen, verwendet das Forscherteam zwar ähnliche Ausgangsstoffe, also Grafite und Ruße, ging aber auf andere Art und Weise an den Prozess heran. Der pelletförmige Kunststoff wird auf bis zu minus 80 Grad gekühlt, zu Pulver zermahlen und mit 80 Gewichtsprozent Graphit gemischt.

Das entstehende Pulver schickt das Forscherteam durch ein System aus mehreren Walzen mit verschiedenen Temperaturen und Geschwindigkeiten. Zwischen den Walzen wird das Pulver bei moderaten Temperaturen und geringen Drücken kurz aufgeschmolzen, geknetet, zu einer endlosen Platte gewalzt und schließlich aufgerollt. „Das neue Material erhält dabei thermoplastische Eigenschaften, es ist also biegsam und verschweißbar, obwohl der Kunststoff nur einen Anteil von 20 Prozent hat“, weiß Lukas Kopietz. Der Stack komme somit ohne eine einzige Dichtung aus, auch Schrauben sind überflüssig – die Zellen werden so einfach miteinander verschweißt.

Das Pulver-zu-Rolle-Verfahren

Ein weiterer Vorteil: Über diese Methode lassen sich Bipolarplatten nicht nur deutlich schneller und damit kostengünstiger herstellen, es gibt keine Größenbegrenzung mehr. Bipolarplatten mit bis zu mehreren Quadratmetern sind problemlos möglich. Der zweite entscheidende und kostensenkende Schritt war die Entwicklung eines kontinuierlichen Produktionsverfahrens: das Pulver-zu-Rolle-Verfahren, in dem sich die Bipolarplatten in einer Endlos-Rolle fertigen lassen. Auf diese Weise lassen sich sehr dünne Platten herstellen. Ist die Plattendicke beim Spritzgießen produktionsbedingt auf mehrere Millimeter begrenzt, kann sie beim Pulver-zu-Rolle-Verfahren zwischen 0,1 und 0,4 Millimeter dünn werden. Es ist also deutlich weniger Material notwendig, was den Preis wiederum senkt sowie leichtere kompaktere Stacks ermöglicht. Mittlerweile hat Volterion nach eigenen Angaben bereits über tausend Stacks gebaut und verkauft. (nhp)

Weitere aktuelle Speicher-News:

BEE: Sektoren im Niederspannungsnetz koppeln

Neue Konzepte für die Batterienutzung gesucht

Simon Schandert von Tesvolt: „Gleichbleibend hohe Stromqualität ist enorm wichtig“