Besonders in korrosivem Umfeld wie Küstenregionen, Industriearealen oder Agrarbetrieben geraten Standardkunststoffe und verzinkte Metalle schnell an ihre Grenzen. Hier sind Materialien wie Polyamid 12 (PA12) und Edelstahl in A4-Qualität die Schlüssel zu langfristiger Betriebssicherheit.

EMC-direct: Solche Montagefehler lassen sich vermeiden!

Korrosivität verstehen

Korrosion ist kein Zufallsereignis, sondern das Ergebnis der jeweiligen Bedingungen. Die Norm ISO 9223 klassifiziert Atmosphären in Korrosivitätskategorien von C1 bis CX – von sehr gering bis extrem. Bewertet werden Faktoren wie Luftfeuchtigkeit, Salzgehalt, Schwefeldioxid-Konzentration und Temperatur:

C1–C3: Binnenland, moderate Feuchte, geringe chemische Belastung

C4–C5: Küstenregionen oder Industriegebiete mit hoher Korrosionsneigung

CX: Offshore- und Chemieumgebung mit extrem aggressiver Atmosphäre

Diese Einstufung sollte vor jeder Materialauswahl für Kabelbinder, Clips oder Schutzrohre dokumentiert und beachtet werden. Denn was auf einem Lagerdach im Binnenland funktioniert, kann in salzhaltiger Seeluft bereits nach wenigen Jahren versagen.

EMC-direct: Faktor Mensch verursacht hohe Kosten

Zwei Formen der Korrosion – metallisch und chemisch

In Photovoltaikanlagen wirken meist zwei Mechanismen zugleich:

Metallische Kontaktkorrosion: Wenn unterschiedliche Metalle – etwa ein Aluminiumrahmen und ein Stahlclip – durch Feuchtigkeit oder Salzwasser leitend verbunden sind, entsteht ein elektrochemischer Stromfluss. Das unedlere Metall löst sich auf. Die Folge: Befestigungen verlieren Halt, Rahmen korrodieren, Leitungen lockern sich. Gegenmaßnahme: Potenzialgleiche oder beschichtete Metalle verwenden und isolierende Zwischenlagen einsetzen, um Stromfluss zu verhindern.

Chemische Korrosion bei Kunststoffen: Weniger sichtbar, aber ebenso relevant: In salzhaltiger oder industrieller Atmosphäre bildet sich auf verzinkten Bauteilen Zinkchlorid, das herkömmliche Kunststoffe wie Polyamid 66 (PA66) angreift. Das Material wird spröde, verliert Zähigkeit und bricht. Temperaturwechsel und Feuchtigkeit beschleunigen diesen Prozess – ein klassischer Grund für Materialversagen nach wenigen Betriebsjahren.

Bleiben Sie auf dem Laufenden, melden Sie sich für unseren Newsletter an

PA12 für aggressive Umgebung

Langkettige Polyamide wie PA12 (Polyamid 12) gelten als robustes Gegenmittel gegen chemische und klimatische Belastungen. Im Gegensatz zu PA66 nehmen sie kaum Feuchtigkeit auf und behalten auch bei Dauerexposition ihre Form und Elastizität. Wichtige Eigenschaften von PA12 sind:

sehr geringe Wasseraufnahme (~ 0,8 Prozent),

keine Spannungsrisse durch Quellung,

hohe Beständigkeit gegen Zinkchlorid, Salze, Ammoniak, Öle und viele Chemikalien,

UV- und Temperaturstabilität von minus 40 bis plus 120 Grad Celsius,

mechanisch flexibel, elektrisch isolierend und wetterfest.

EMC-direct: UV-Beständigkeit von Kabeln nicht unterschätzen!

Damit eignet sich PA12 ideal für die Korrosivitätsklassen C3 bis C5 – also Umgebung mit salzhaltiger Luft, Industrieabgasen oder konstanter Feuchtigkeit. In der Praxis verlängert der Werkstoff die Standzeit von Kabelbindern, Clips und Schutzrohren erheblich – ohne Montageaufwand oder zusätzliches Gewicht.

EMC-direct: DC-Stecker richtig crimpen

Edelstahl und beschichteter Edelstahl

C5- bis CX gelten für Offshore-Windparks, Chemieanlagen oder Floating-PV. Dort stoßen selbst hochwertige Kunststoffe an ihre Grenzen. Hier kommt Edelstahl ins Spiel – vorzugsweise in A4-Qualität (316/316Ti) mit Molybdän für verbesserte Chlorid- und Säurebeständigkeit:

A2 (304): geeignet für normale Außenbedingungen,

A4 (316): Pflicht, sobald Salz, Feuchte oder Chemie im Spiel sind.

Mehr Tipps zur Wartung finden Sie hier.

Um galvanische Ströme zwischen Edelstahl und Aluminium zu vermeiden, empfiehlt sich der Einsatz beschichteter Edelstahlbinder oder -clips. Sie kombinieren die mechanische Festigkeit von Stahl mit der elektrischen Isolation einer Kunststoffschicht. Das schützt sowohl die Befestigung als auch die Kabelisolation – und verhindert Kriechströme im System.

Das System entscheidet – nicht das Einzelteil

Korrosionsschutz entsteht nicht durch ein Material allein, sondern durch das Zusammenspiel aller Komponenten. Ein Beispiel dazu: Ein PA12-Kabelbinder nützt wenig, wenn der Clip oder das Schutzrohr aus korrosionsanfälligem Material besteht. Wichtige Praxisregeln sind:

PA12-Binder nur mit PA12- oder beschichteten Edelstahl-Clips kombinieren,

Edelstahl-Binder ausschließlich mit Edelstahl-Clips oder isolierten Auflagen verwenden,

keine unbeschichteten Metallclips auf Aluminiumprofilen montieren,

Kantenschutz an allen scharfen Kontaktstellen einsetzen.

Nur auf diese Weise entsteht ein homogener, stabiler Werkstoffverbund – elektrisch getrennt, chemisch resistent und mechanisch langlebig.

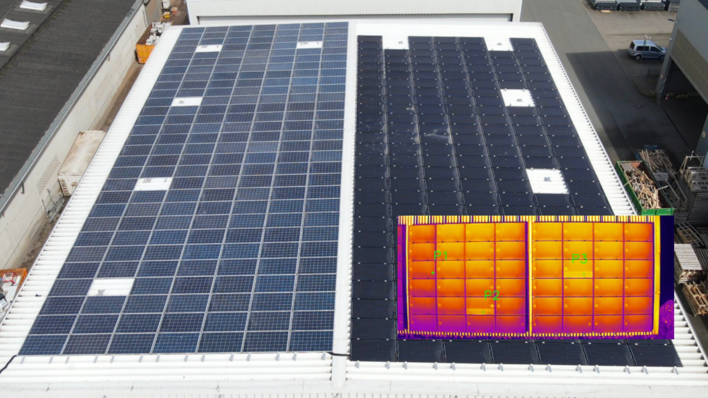

EMC-direct: Rendite schützen durch Thermografie mit Drohnen

Betriebssicherheit beginnt auf dem Papier

Wirksamer Korrosionsschutz entsteht nicht auf der Baustelle, sondern bereits bei der Planung. Planer und Betreiber sollten zu diesem Zweck die folgenden Schritte konsequent beachten und umsetzen:

Korrosivitätsklasse bestimmen (C1–CX nach ISO 9223) – basierend auf Standort, Klima und Industrieeinflüssen.

Materialvorgaben festlegen:

· PA12 für C3–C5

· Edelstahl oder beschichteter Edelstahl für C5–CX

· PA66 in salzhaltigen oder chemisch aktiven Bereichen vermeiden.

Systemprüfung durch Lieferanten: Nachweis der chemischen Kompatibilität zwischen Binder, Clip und Tragschiene.

Montagequalität sicherstellen: Keine scharfen Kanten, moderate Vorspannung, 90-Grad-Orientierung zum Kabel, freier Wasserablauf an Steckverbindern.

Regelmäßige Sichtprüfungen: In C5/CX-Zonen mindestens einmal jährlich – besonders bei Küstenwind, hoher Luftfeuchte oder Tierhaltung.

Dokumentation: Werkstoffdatenblätter, Prüfzeugnisse und Montageprotokolle sichern, denn sie ermöglichen bei Bedarf spätere Schadensanalysen.

Langlebigkeit liegt im Detail

Die meisten Materialschäden in Photovoltaikanlagen entstehen nicht durch Strom, sondern durch Chemie, Salz und Feuchte. Diese Faktoren wirken langsam, aber kontinuierlich – und treffen stets zuerst die Befestigungselemente. Eine konsequente Materialstrategie nach Standortklasse ist deshalb der sicherste Weg zu langfristiger Betriebssicherheit:

PA12 für mittlere bis hohe Korrosionsbelastung (C3–C5),

Edelstahl oder beschichteter Edelstahl für extreme Bedingungen (C5–CX).

Wer Kabelbinder, Clips und Schutzrohre als System denkt und dokumentiert, verhindert Ausfälle, reduziert Wartungskosten und sichert die Erträge seiner PV-Anlage über Jahrzehnte hinweg. Zwischen Salz, Chemie und Sonne entscheidet nicht das Modul über die Lebensdauer – sondern das Material im Detail. (HS/TN)

EMC-direct: Passendes Werkzeug zum Crimpen verwenden

Solartektor: Fehler schnell finden (Video)

Kostenloses Whitepaper für sicheren Anlagenbetrieb: Um einer stärkeren Sensibilisierung für hohe Qualitätsstandard in der Montage und Elektroinstallation von PV-Anlagen beizutragen, haben Fachautoren für EMC-direct das Whitepaper „Häufige Schadensursachen an Photovoltaikanlagen kennen – und vermeiden“ erstellt. Es steht hier zum kostenlosen Download zur Verfügung.

Gastautor: Thaddäus Nagy ist Geschäftsführer von EMC-direct.

Für Abonnenten: Themenheft über Wartung erschienen

Lesen Sie auch:

Gothaer setzt neue Photovoltaik-Versicherung ohne Prüfung auf