Steckverbinder sind kleine Bauteile, nahezu winzig. Doch sie arbeiten mit hohen Spannungen und Strömen. Über die gesamte Laufzeit der Anlage sind sie extremer Witterung und starken Temperaturschwankungen ausgesetzt. Basis für lange Lebensdauer sind das Kunststoffgehäuse (Isolator) und das Metallteil (Kontaktelement).

Das Gehäuse besteht aus einem Isolierkörper mit Hutmutter und Dichtung. Es isoliert die Kontakte und frei liegenden Kabeladern. Und es schützt die stromführenden Teile vor der Umgebung. Qualitätsprodukte zeichnen sich durch hochwertige Gehäuse aus, die auf thermische Beständigkeit, Bruch- und Biegetoleranz geprüft wurden. Sie bieten den erforderlichen Schutz vor Feuer und Witterung, ohne die hohe Leitfähigkeit des Steckverbinders zu beeinträchtigen.

Kernstück des DC-Steckverbinders ist das Metallteil mit dem Kontaktelement. Ein Federkontakt überträgt den Strom, die Anschlusskabel der Module werden angecrimpt. Die Qualität des Kontaktelements ist entscheidend für einen niedrigen elektrischen Widerstand und möglichst geringe Erwärmung.

Ein hochwertiges Kontaktelement sorgt für langfristige Stabilität des Kontaktwiderstands. Es garantiert die lange Lebensdauer des Steckverbinders im Modulfeld. Diese Stabilität wird in Tests qualifiziert und sichergestellt.

Bedeutung von Tests über die Norm hinaus

Parallel zu Testanlagen im Außenbereich werden beim Hersteller des originalen MC4-Steckverbinders Tests im Labor durchgeführt. Dabei sind Klimatests mit beschleunigter Alterung von zentraler Bedeutung. Originale MC4-Steckverbinder werden über die Norm hinaus geprüft. Die unabhängige Zertifizierung durch den TÜV Rheinland bestätigt die hohe Qualität. Denn qualitativ hochwertige Steckverbinder zahlen sich langfristig mehrfach aus durch erhöhte Anlagensicherheit, reduziertes Ausfallrisiko, wenig Wartungsaufwand, langfristig stabile Erträge und schlussendlich zufriedene Kunden.

DC-Stecker richtig crimpen

Die Qualität der Steckverbindungen entscheidet maßgeblich über Sicherheit, Effizienz und Lebensdauer der Anlage. Gerade beim Crimpen können kleine Fehler schwerwiegende Folgen haben. Bevor die Stecker gecrimpt werden, steht die sorgfältige Auswahl der Materialien an.

Entscheidend ist, dass Verbinder, Kabel und Werkzeuge aufeinander abgestimmt sind. Achten Sie bei der Auswahl des Verbinders auf:

Erst danach wählen Sie das passende Solarkabel entsprechend der Anwendung.

Werkzeuge: Qualität statt Kompromiss

Ihr Werkzeug muss sowohl zum Kabelquerschnitt als auch zum Steckverbinder passen. Nutzen Sie nur zugelassene Abisolierwerkzeuge, die selbstständig auf den Querschnitt reagieren und keine Litzen beschädigen. Geprüfte Crimpzangen, idealerweise mit Ratsche, öffnen sich bei erreichter Presskraft. Verwenden Sie keine universellen Presszangen ohne Herstellerfreigabe. Bei Photovoltaik-Steckverbindern gelten besonders hohe Sicherheitsstandards.

Nur blanker Leiter darf in die Hülse

Isolieren Sie das Kabel auf die richtige Länge ab – meist zwischen sieben und zehn Millimeter, je nach Steckertyp. Achten Sie darauf:

Positionierung und Ausführung des Crimpens

Setzen Sie den Leiter mittig und vollständig in die Crimphülse ein. Wichtig sind dabei die folgenden Punkte:

Qualitätskontrolle: letzter, aber wichtigster Schritt

Eine korrekte Verbindung erkennen Sie daran, dass alle Litzen vollständig und gleichmäßig vercrimpt sind. Der Crimp ist symmetrisch, fest und glänzend – ein Zeichen für ausreichenden Druck. Es gibt keine losen Drähte oder abgequetschten Isolationsreste im Crimpbereich.

Stellen Sie außerdem sicher, dass die Kontaktstelle frei von Schmutz oder Materialfehlern ist. Nur so gelingt ein sicherer Formschluss im Steckverbinder. Ein unsauber gecrimpter Stecker wirkt auf den ersten Blick harmlos. Er birgt aber ernsthafte Risiken: von Leistungsverlusten über erhöhte Brandgefahr bis hin zum Ausfall von Teilen der Anlage. Investieren Sie daher in zertifizierte Werkzeuge, geschultes Personal und hochwertige Materialien.

Crimpen nur mit hochwertigem Werkzeug

Die Betriebssicherheit und Effektivität einer Photovoltaikanlage steht und fällt mit der Qualität der elektrischen Verbindungen. Was banal klingt, wird in der Praxis oft vernachlässigt.

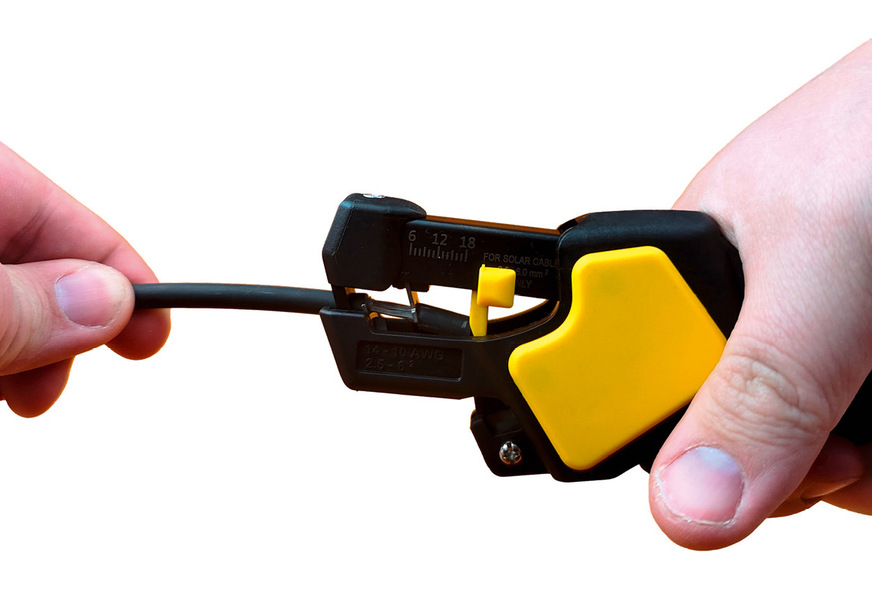

Vor dem Crimpen steht das Abisolieren der Solarleitungen – entweder mit manuellen oder automatischen Werkzeugen. Manuelle Abisolierzangen haben den Vorteil, dass ihre Messer exakt auf den jeweiligen Leitungsquerschnitt abgestimmt sind. Somit lassen sich konstant gute Ergebnisse gewährleisten.

Allerdings bedeutet Handarbeit einen Mehraufwand, um für verschiedene Querschnitte gerüstet zu sein. Automatische Abisolierzangen hingegen stellen sich auf unterschiedliche Querschnitte ein. Das erlaubt höhere Effizienz bei der Installation.

Zuerst die Funktion testen

Vor der Entscheidung für ein Werkzeug sollte man seine Funktion testen und sich von der Handhabung überzeugen. Das Angebot an zuverlässigen automatischen Abisolierzangen ist aktuell noch überschaubar. Qualitätsbewusste Anwender gehen mit geprüfter Markenqualität auf Nummer sicher.

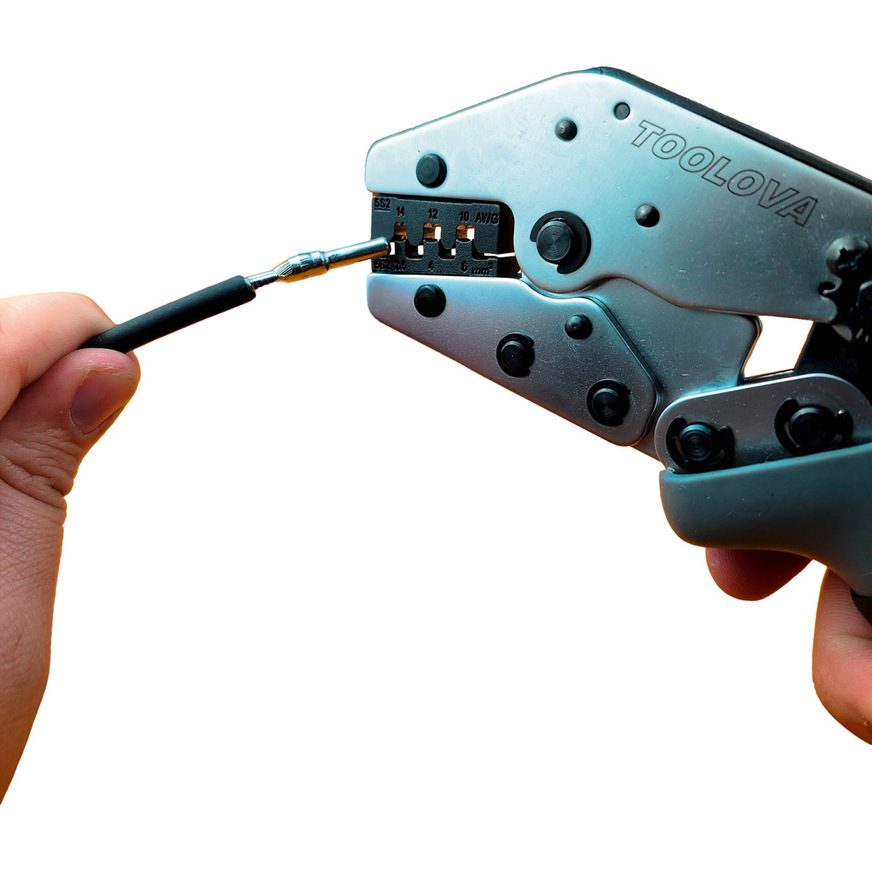

Anders als bei Abisolierzangen gibt es für das eigentliche Crimpen eine deutlich größere Auswahl geeigneter Werkzeuge. Unterschiede in der Qualität sind auf den ersten Blick nicht immer offensichtlich. Das Herzstück bildet das sogenannte Crimpgesenk – die Form, die den elektrischen Verbinder sicher und dauerhaft verpresst.

Klappertest trennt Spreu vom Weizen

Ergonomie, Handhabung und Langlebigkeit sind häufig Schwachpunkte vermeintlich günstiger Zangen. Ein minderwertiges Crimpwerkzeug erkennt man schnell am klapprigen Aufbau, minderwertigen Federn und geringem Gewicht.

Die mangelhafte Qualität kann zu schlechten Ergebnissen führen. Das wirkt sich auf die Wirtschaftlichkeit und möglicherweise die Sicherheit der Anlagen aus. Dagegen sind hochwertige Werkzeuge robust und solide. Sie ermöglichen verlässliche, sichere Resultate.

Um ein Werkzeug zu prüfen, empfehlen sich einfache Tests. Ein erstes Indiz liefert der sogenannte Klappertest: Hochwertige Werkzeuge weisen kaum Spiel zwischen den Bauteilen auf. Somit gibt es keine störenden Klappergeräusche, wenn man es bewegt. Hochwertige Werkzeuge überzeugen mit robuster Bauweise. Dadurch liegen sie schwerer in der Hand.

Ein weiterer Test ist die Ratschenprüfung. Ratscht das Werkzeug durch, darf es keinesfalls nach billigem Kunststoff klingen. Ein derartiges Geräusch deutet auf dünne Bleche und unzureichende Materialqualität hin. Ergonomische Griffe ohne sichtbare Spritzkanten zeigen zusätzlich, dass sich der Hersteller ernsthaft mit dem Anwenderkomfort beschäftigt hat – wichtig für den täglichen Gebrauch.

Blick ins Pressgesenk

Eines der wichtigsten Merkmale eines hochwertigen Werkzeugs findet sich im Crimpgesenk selbst. Dieses sollte nicht nur sauber verarbeitet, sondern auch an der Pressfläche poliert sein. Der Grund: Polierte Gesenke ermöglichen die reibungslose, gleichmäßige Verformung des Verbindungsmaterials.

Das stellt sicher, dass beim Pressvorgang keine Materialreste hängen bleiben oder das Metall ungleichmäßig verformt wird. Das Ergebnis sind glatte, gleichmäßig glänzende und perfekt gerundete Verbindungen.

Ein grundsätzlicher Tipp zum richtigen Crimpen: Gute Verpressung erkennt man an ihrer glatten Oberfläche und dem gleichmäßigen Glanz des verpressten Verbindungsstücks. Unregelmäßigkeiten oder matte Stellen hingegen deuten auf minderwertige Pressgesenke hin.

Häufige Fehler beim Crimpen

Der Einsatz minderwertiger Werkzeuge führt oft zu fehlerhaften Verpressungen. Die problematischen Folgen: Der elektrische Widerstand in der Verbindung erhöht sich. Sie erwärmt sich unter Last, was im Extremfall zum Abbrand führen kann.

Im Projekt „Solar Bankability“ von Trust-PV hat sich gezeigt: Falsche oder fehlerhafte Installation und Verkabelung ist die häufigste Fehlerursache an Photovoltaikanlagen – mit oftmals fatalen Folgen für den Stromertrag, die Wirtschaftlichkeit und Sicherheit der Anlage. Das Bewusstsein für hohe Qualität macht sich im wahrsten Sinne des Wortes bezahlt, für Installateure und Anlagenbetreiber.

Kreuzverbau vermeiden

Die Solarmodule werden mit einem Teil des Kabelkupplungspaares ausgeliefert. Bereits in der Anfangsphase des Projekts ist wichtig zu wissen: Nur Stecker und Buchse desselben Herstellers dürfen miteinander verbunden werden.

Mit der Kombination von Steckverbindern verschiedener Hersteller riskiert man Risse, Leckagen und erhöhten Kontaktwiderstand im Stecker – bis hin zum Verschmoren und Brand. Die Schäden sind auf den ersten Blick nicht immer sofort erkennbar und bleiben lange unbemerkt.

Langfristig sind Ausfälle von Steckverbindern, Leistungsverluste, der Ausfall von Strings, die die Module verbinden, und sogar der Ausfall der gesamten Anlage möglich. Im schlimmsten Fall entstehen Brandrisiken, die neben der Technik sogar Leib und Leben gefährden.

Was besagt die Steckernorm?

Tatsächlich entsprechen Verbindungen nicht der Steckernorm, wenn Stecker und Buchsen verschiedener Anbieter miteinander verbunden werden. Man spricht in diesem Fall von Kreuzverbau.

Die Installationsnorm IEC 62548 legt fest, dass die in einer Photovoltaikanlage miteinander verbundenen Stecker und Buchsen vom selben Typ und Hersteller sein müssen. Für Solarmodule verlangt die neue Ausgabe der IEC 61730-1, dass der am Modul installierte Steckertyp auf dem Modullabel angegeben wird. Dann weiß der Installateur, welcher Stecker zum Anschluss des Moduls verwendet werden soll.

Es gibt keine Kompatibilität und keine (Produkt-)Zertifizierung im Kreuzverbau. In diesem Kontext gelten unterschiedliche Normen: Die Produktnorm für Steckverbinder ist IEC 62852 (EN 62852).

Wird beispielsweise ein Stecker von Hersteller A mit einer Buchse von Hersteller B verbunden, erlischt die Zertifizierung. Auch wenn einige Hersteller von MC4-Kompatibilität sprechen: Es gibt sie nicht. Denn MC4 ist eine geschützte Marke von Stäubli (ehemals Multi-Contact) und kein Industriestandard. Der Kreuzverbau von Komponenten unterschiedlicher Hersteller stellt somit ein Sicherheitsrisiko dar.

UV-Beständigkeit von Kabeln

Darüber hinaus ist die Auswahl der Kabelbinder und der Schutzrohre entscheidend für die Langlebigkeit und Sicherheit der Anlagen. Neben der UV-Strahlung sind die Temperaturen, Luftfeuchtigkeit, Salzgehalt und andere Umweltlasten zu berücksichtigen. Ein spezielles Label soll helfen, die richtigen Produkte auszuwählen.

Besonders in Industriegebieten oder küstennahen Regionen ist die sorgfältige Auswahl des Materials unerlässlich. Sind keine besonderen Umweltanforderungen zu beachten, empfehlen sich folgende Standards:

Datenblätter prüfen!

Es wird dringend geraten, die technischen Datenblätter der Kabelbinder vom Lieferanten anzufordern und insbesondere die Angaben zur UV-Beständigkeit sorgfältig zu prüfen. In der Praxis zeigt sich leider häufig, dass Standard-Kabelbinder mit nur dreijähriger UV-Beständigkeit verbaut werden.

Darüber hinaus sind Kabelbinder stets Teil eines ganzheitlichen Kabelmanagements. Installationsfehler lassen sich vermeiden: Selbst hochwertige Kabelbinder sollten zum Beispiel nie direkt durch eine lasergeschnittene Befestigungsbohrung im Modulrahmen geführt werden. Die Kombination mit passenden Kantenclips schützt vor Materialschäden und Fehlbelastungen.

Kontaktkorrosion vermeiden

Bei der Montage von Kantenclips und anderen Befestigungen an den Aluminiumprofilen der Solarmodule spielt nicht nur UV-Beständigkeit eine Rolle. Auch der Schutz vor Kontaktkorrosion ist essenziell. Sie entsteht, wenn verschiedene Metalle kombiniert werden, etwa Stahlclips und Aluminiumrahmen. Feuchtigkeit wirkt sich verschärfend aus.

Aluminium wird angegriffen, was zu Materialschäden und scharfen Kanten führt. Letztlich wird die Kabelisolierung beschädigt oder gar zerstört. Die Lösung: Hochwertige Clips verfügen über spezielle Beschichtungen, die den direkten Metallkontakt verhindern. Achten Sie in den Datenblättern auf entsprechende Angaben, zum Beispiel eine Zink-Aluminium-Doppelbeschichtung, um langfristige Sicherheit zu gewährleisten.

Schutzrohre erhöhen die Sicherheit

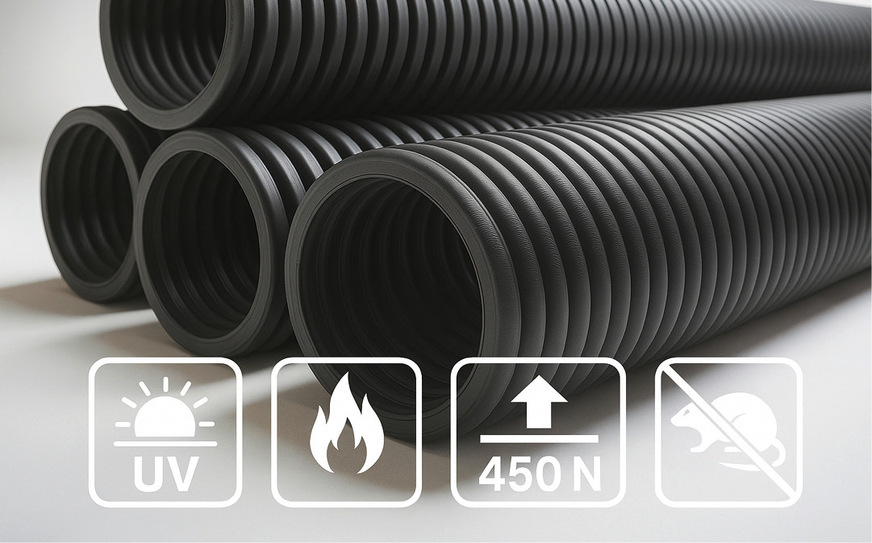

Bei der Auswahl der geeigneten Kabelschutzrohre sollten als besondere Eigenschaften mindestens UV-Beständigkeit, Brandschutz, mechanische Belastbarkeit und Wasserdichtigkeit der Rohre berücksichtigt werden.

Für oberirdische Verlegung bieten sich UV-beständige Wellrohre aus PP-Kunststoff an. Sie sind leicht, flexibel und bis zu 20 Jahre gegen UV-Licht beständig. Erhältlich sind sie in geschlitzten, ungeschlitzten und zweiteiligen Ausführungen.

Für unterirdische Verlegung in Freiflächenanlagen sind starre oder flexible Rohre aus HDPE-Kunststoff die beste Wahl. UV-beständige Sonderausführungen bieten sogar universelle Hybridlösungen.

Achtung: Immer wieder werden ungeeignete Unterputzrohre wie schwarzes FBY-Rohr ohne UV-Beständigkeit verbaut. Sie bergen hohes Risiko für die Kabel in der Anlage. Prüfen Sie daher vorab die technischen Datenblätter sorgfältig.

Schwarze Rohre verspröden

Gerade hier kommt es immer wieder zu Fehleinschätzungen, die sich teils erst Monate nach der Inbetriebnahme auf kostspielige Weise bemerkbar machen. Ein typisches Beispiel: Schwarze Schutzrohre für die Kabel werden im Außenbereich verbaut – und verspröden schon bald.

Schwarz bedeutet nicht automatisch UV-stabil. Viele Installateure und Einkäufer greifen zu schwarzen Kunststoffrohren in der Annahme, diese seien für die Dachmontage geeignet. Tatsächlich handelt es sich jedoch häufig um Unterputz- oder Installationsrohre, die nicht gegen Sonneneinstrahlung geschützt sind.

Schlüssel zur Langlebigkeit

Auf Dächern verbaut, werden solche Rohre schon nach wenigen Monaten spröde, rissig oder brüchig – besonders an Bögen und Verbindungsstellen. Das zeigt: Auch Zubehör muss mit derselben Sorgfalt ausgewählt werden wie elektrische Hauptkomponenten.

UV-Strahlung zerstört Kunststoffe schleichend. Sie greift die Polymere an, die verspröden, ausbleichen und brechen. Entscheidend ist deshalb, welche Materialien und Additive zum Einsatz kommen.

Balanceakt bei der Montage

Gerade in großen Solarparks müssen Kabelschutzrohre mehreren Anforderungen gleichzeitig genügen. Im Erdreich ist hohe Druckfestigkeit (mehr als 750 Newton) gefragt. Oberirdisch zählt UV-Stabilität. Bei Projekten mit erhöhter Sicherheit kommt der Brandschutz hinzu.

Diese Eigenschaften stehen in Wechselwirkung. Ein HDPE-Wellrohr etwa ist robust und flexibel, erfüllt aber nicht automatisch alle Brand- und UV-Kriterien. Umgekehrt sind halogenfreie, flammwidrige Typen zwar schwer entflammbar, dafür aber weniger schlagzäh oder deutlich teurer.

Zwei Strategien für die Praxis

Nur wer diese Entscheidungen mit derselben Präzision trifft wie bei Modulen oder Wechselrichtern, erzielt eine dauerhaft hohe Systemqualität.

Wirksamer Schutz vor Marderbiss

„Mardersicher“ meint selten absoluten Schutz. In der Regel geht es um Materialien, die den Verbiss schlicht unwahrscheinlicher machen. Erfahrungen aus der Industrie zeigen:

Die Wahl des passenden Kabelschutzrohrs ist kein Nebenthema, sondern entscheidend für Wirtschaftlichkeit und Betriebssicherheit der Photovoltaikanlagen. Die mechanische Belastung ist oft geringer als in Industrieanlagen – umso wichtiger sind Langzeitbeständigkeit gegen UV-Strahlung, Witterung und Tierverbiss.

Ein Schutzrohr sollte wirtschaftlich und funktional zugleich sein – also zum Projekt passen, ohne überdimensioniert zu sein. Wer die Materialauswahl mit derselben Aufmerksamkeit trifft wie für aktive Komponenten, vermeidet teure Folgeschäden und sichert den nachhaltigen Betrieb der Anlage über viele Jahre hinweg.

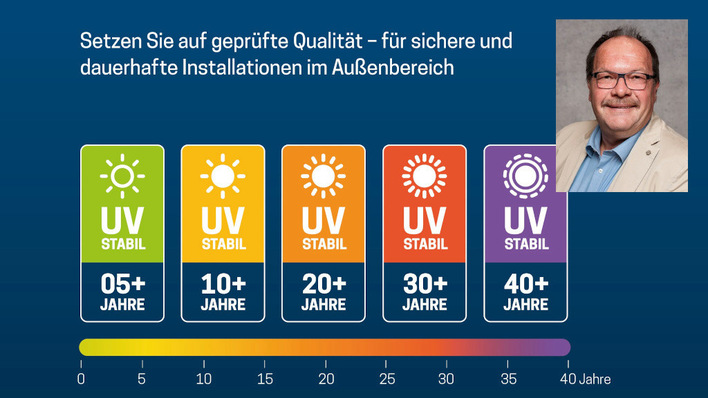

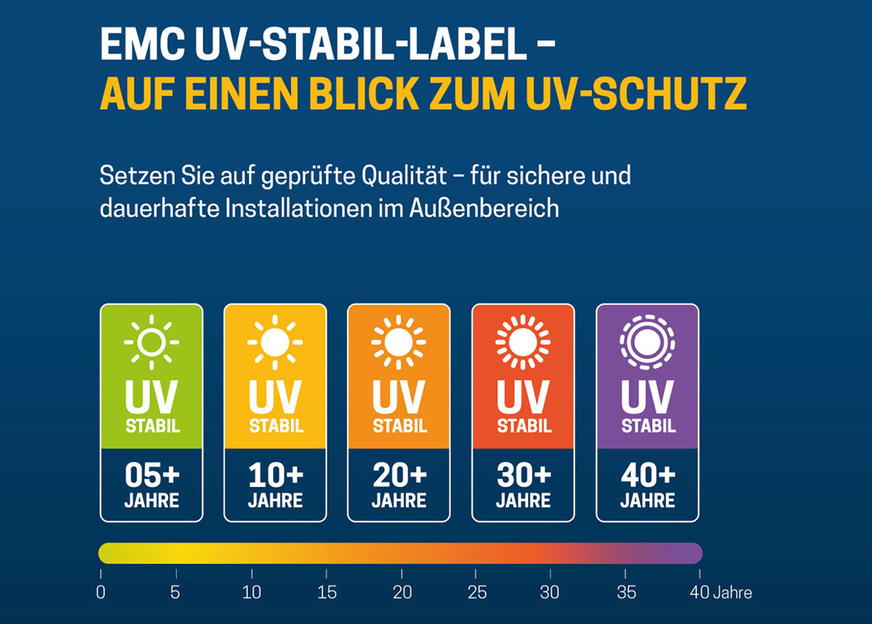

UV-Label unterstützt die Planung

Das UV-Stabil-Label von EMC-direct gibt Planern, Architekten und Installateuren eine klare Orientierung. Es kennzeichnet ausschließlich Bauteile mit nachgewiesener Langzeit-UV-Stabilität und garantiert beständige Qualität auch nach vielen Jahren intensiver Sonneneinstrahlung.

Der Vorteil: Jedes Label zeigt transparent an, wie viele Jahre der UV-Schutz gewährleistet ist. Farbcodierungen ermöglichen zudem eine schnelle Produktidentifikation – ideal für die effiziente und sichere Projektplanung.

Kabel richtig dimensionieren

Zu kleine Querschnitte mindern die Leistung und überhitzen im Betrieb. Erhebliche Verluste sind die Folge, im schlimmsten Fall sogar Brände. Denn die Solarkabel transportieren den Gleichstrom von den Solarmodulen zu Wechselrichtern, Batteriespeichern oder ins Netz.

Dabei fällt die Spannung ab. Je länger das Kabel und je höher der Strom, desto größer ist der Spannungsabfall. Um diesen Verlust möglichst gering zu halten, muss der Kabelquerschnitt optimal auf die Betriebsbedingungen abgestimmt sein.

Relevante Norm: DIN VDE 0295

Die DIN VDE 0295 klassifiziert Kupfer- und Aluminiumleiter nach ihrer Struktur und ordnet ihnen typische Querschnitte und Strombelastbarkeiten zu. Zwar wurde sie inzwischen in Teilen von DIN EN 60228 (VDE 0295) abgelöst. In der Praxis wird sie aber weiterhin als Grundlage für die Wahl der Querschnitte genutzt, insbesondere im Zusammenhang mit anderen Regelwerken wie DIN VDE 0100-520 (Verlegung) oder VDE-AR-N 4105 (Generatoren in Niederspannung).

Dimensionierung Schritt für Schritt

Um den Querschnitt korrekt zu bestimmen, sind die folgenden Schritte notwendig:

In der Praxis werden oft vier oder sechs Quadratmillimeter verwendet. Das hängt von der Leitungslänge, der Verlegeart und Sicherheitsreserven ab.

Tipps für die Verlegung

Bei der Auswahl geeigneter Kabel spielt nicht nur der Querschnitt eine Rolle. Auch die technischen Eigenschaften des Kabelmaterials sind jeweils zu beachten. UV-beständige Außenisolationen und hohe Temperaturbeständigkeit sind ratsam. Bei feuchter Umgebung oder Erdverlegung müssen die Kabel gegen Wasser und mechanische Einflüsse geschützt sein.

Verwenden Sie ausschließlich für Photovoltaik zugelassene Kabeltypen wie H1Z2Z2-K oder PV1-F. Sie sind für den dauerhaften Einsatz unter Spannung und Witterungseinflüssen konzipiert. Um die Installation sicher und langlebig zu gestalten, empfehlen sich Litzenkabel. Sie sind weniger bruchanfällig und lassen sich besser verlegen als starre Drähte.

Vermeiden Sie enge Biegeradien, Knicke oder Schleifen in den Leitungen. Unsachgemäße Befestigungen, etwa mit nicht UV-beständigen Kabelbindern, können langfristig zu Problemen führen. Verwenden Sie daher immer geeignete Halterungen. Planen Sie die Verlegung möglichst kurz und direkt, um Spannungsverluste zu minimieren.

Nicht zu klein, nicht zu groß

Die korrekte Dimensionierung der DC-Kabel ist entscheidend für den effizienten Betrieb der Solaranlage. Wer den Querschnitt zu klein wählt, riskiert Leistungsverluste und Sicherheitsprobleme.

Wer zu groß wählt, verursacht vermeidbare Kosten. Wichtig ist daher die fundierte Berechnung auf Basis der Stromstärke, Kabellänge und des zulässigen Spannungsabfalls. Auch Umgebungsfaktoren, Normen und die Art der Verlegung sind bei der Auswahl zu berücksichtigen.

PA12 und Edelstahl besser als Kunststoff

Generell gilt: Sonne, Nässe, Temperaturen und chemische Einflüsse wirken Tag für Tag auf jedes Bauteil – über Jahrzehnte hinweg. Planer und Betreiber konzentrieren sich meist auf Solarmodule und Wechselrichter.

Besonders in korrosivem Umfeld wie an der Küste, in Industrie oder Landwirtschaft geraten Kunststoffe und verzinkte Metalle schnell an ihre Grenzen. Hier sind Materialien wie Polyamid 12 (PA12) und Edelstahl in A4-Qualität die Schlüssel zu langfristiger Betriebssicherheit.

Korrosivität verstehen

Korrosion ist kein Zufallsereignis, sondern das Ergebnis der jeweiligen Bedingungen. Die Norm ISO 9223 klassifiziert Atmosphären in Korrosivitätskategorien von C1 bis CX – von sehr gering bis extrem. Bewertet werden Faktoren wie Luftfeuchtigkeit, Salzgehalt, Schwefeldioxidkonzentration und Temperatur:

Diese Einstufung sollte vor jeder Materialauswahl für Kabelbinder, Clips oder Schutzrohre dokumentiert und beachtet werden. Denn was auf einem Lagerdach im Binnenland funktioniert, kann in salzhaltiger Seeluft bereits nach wenigen Jahren versagen.

Metallische und chemische Korrosion

In Photovoltaikanlagen wirken meist zwei Mechanismen zugleich. Metallische Kontaktkorrosion tritt auf, wenn unterschiedliche Metalle – etwa der Aluminiumrahmen des Moduls und der Stahlclip des Montagesystems – durch Feuchtigkeit oder Salzwasser leitend verbunden sind. Dann fließt ein elektrochemischer Strom. Das unedlere Metall löst sich auf. Die Folge: Befestigungen verlieren Halt, Rahmen korrodieren, Leitungen lockern sich. Als Gegenmaßnahme empfiehlt es sich, potenzialgleiche oder beschichtete Metalle zu verwenden und isolierende Zwischenlagen einzusetzen. Sie verhindern, dass ein Strom fließen kann.

Chemische Korrosion ist weniger sichtbar, aber ebenso relevant. In salzhaltiger oder industrieller Atmosphäre bildet sich auf verzinkten Bauteilen Zinkchlorid, das herkömmliche Kunststoffe wie Polyamid 66 (PA66) angreift. Das Material wird spröde, verliert Zähigkeit und bricht. Temperaturwechsel und Feuchtigkeit beschleunigen diesen Prozess – ein klassischer Grund für Materialversagen nach wenigen Betriebsjahren.

PA12 für aggressive Umgebung

Langkettige Polyamide wie PA12 (Polyamid 12) gelten als robustes Gegenmittel gegen chemische und klimatische Belastungen. Im Gegensatz zu PA66 nehmen sie kaum Feuchtigkeit auf und behalten auch bei Dauerexposition ihre Form und Elastizität. Wichtige Eigenschaften von PA12 sind:

Damit eignet sich PA12 ideal für die Korrosivitätsklassen C3 bis C5 – also Umgebung mit salzhaltiger Luft, Industrieabgasen oder konstanter Feuchtigkeit. In der Praxis verlängert der Werkstoff die Standzeit von Kabelbindern, Clips und Schutzrohren erheblich – ohne Montageaufwand oder zusätzliches Gewicht.

Edelstahl und beschichteter Edelstahl

Die Kategorien C5 und CX gelten für Offshore-Windparks, Chemieanlagen oder Floating-PV. Dort stoßen selbst hochwertige Kunststoffe an ihre Grenzen. Hier kommt Edelstahl ins Spiel – vorzugsweise in A4-Qualität (316/316Ti) mit Molybdän für verbesserte Chlorid- und Säurebeständigkeit. A2 (304) eignet sich für normale Außenbedingungen, A4 (316) ist Pflicht, sobald Salz, Feuchte oder Chemie im Spiel sind.

Um galvanische Ströme zwischen Edelstahl und Aluminium zu vermeiden, empfiehlt sich der Einsatz beschichteter Edelstahlbinder oder -clips. Sie kombinieren die mechanische Festigkeit von Stahl mit der elektrischen Isolation einer Kunststoffschicht. Das schützt sowohl die Befestigung als auch die Kabelisolation – und verhindert Kriechströme im System.

Das System entscheidet – nicht das Einzelteil

Korrosionsschutz entsteht nicht durch ein Material allein, sondern durch das Zusammenspiel aller Komponenten. Ein Beispiel dazu: Ein PA12-Kabelbinder nützt wenig, wenn der Clip oder das Schutzrohr aus korrosionsanfälligem Material besteht. Wichtige Praxisregeln sind:

Nur auf diese Weise entsteht ein homogener, stabiler Werkstoffverbund – elektrisch getrennt, chemisch resistent und mechanisch langlebig.

Betriebssicherheit beginnt mit der Planung

Wirksamer Korrosionsschutz entsteht nicht auf der Baustelle, sondern bereits bei der Planung. Planer und Betreiber sollten zu diesem Zweck die folgenden Schritte konsequent beachten und umsetzen:

• PA12 für C3 bis C5

• Edelstahl oder beschichteter Edelstahl für C5 und CX

• PA66 in salzhaltigen oder chemisch aktiven Bereichen vermeiden.

• Systemprüfung durch Lieferanten: Nachweis der chemischen Kompatibilität zwischen Binder, Clip und Tragschiene.

Langlebigkeit liegt im Detail

Die meisten Materialschäden in Photovoltaikanlagen entstehen nicht durch Strom, sondern durch Chemie, Salz und Feuchte. Diese Faktoren wirken langsam, aber kontinuierlich – und treffen stets zuerst die Befestigungselemente.

Eine konsequente Materialstrategie nach Standortklasse ist deshalb der sicherste Weg zu langfristiger Betriebssicherheit. PA12 eignet sich für mittlere bis hohe Korrosionsbelastung (C3 bis C5), Edelstahl oder beschichteter Edelstahl für extreme Bedingungen (C5 und CX).

Als System denken

Wer Kabelbinder, Clips und Schutzrohre als System plant, installiert und dokumentiert, verhindert Ausfälle, reduziert Wartungskosten und sichert die Solarerträge über Jahrzehnte hinweg. Zwischen Salz, Chemie und Sonne entscheidet nicht allein das Solarmodule über die Lebensdauer – sondern das Material im Detail. Deshalb sind die sogenannten Kleinteile nicht zu unterschätzen. Im Gegenteil: Ihnen gebührt höchst Aufmerksamkeit.

Foto: Stäubli/Patrick Kunz

Foto: EMC-direct

Foto: EMC-direct

Foto: EMC-direct

Foto: EMC-direct

Foto: EMC-direct

EMC-direct

Kostenloses Whitepaper zum Download

Um stärker für hohe Qualitätsstandards in der Montage und Elektroinstallation von Photovoltaikanlagen zu sensibilisieren, haben Fachautoren für EMC-direct das Whitepaper „Häufige Schadensursachen an Photovoltaikanlagen kennen – und vermeiden“ erstellt. Es steht hier zum kostenlosen Download zur Verfügung:

https://www.emc-direct.de/the-company/whitepaper/