Wer regelmäßig Solaranlagen wartet, kennt das Szenario: Die Ertragsdaten eines Strings brechen plötzlich ein, ein Modul zeigt seltsame Verfärbungen, oder bei der Kontrolle der Anlage fällt eine verformte Anschlussdose auf.

Nicht jeder Befund bedeutet sofort Gefahr. Doch manche Fehler entwickeln sich über Jahre schleichend und kosten am Ende bares Geld – oder schlimmer: Sie gefährden die Sicherheit. Für Solar- und Dachhandwerker ist es deshalb entscheidend, typische Modulfehler zuverlässig zu erkennen, ihre Relevanz einzuschätzen und zu wissen, wann sich eine Reparatur lohnt oder ein Austausch angeraten ist.

Fehler finden

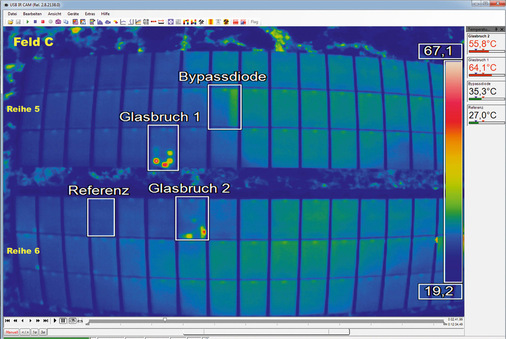

Die Werkzeuge zur Fehlererkennung sind vielfältig. Schon die einfache Sichtkontrolle kann viele Auffälligkeiten ans Licht bringen. Doch zahlreiche Defekte bleiben zunächst unsichtbar. Sie offenbaren sich erst bei genauerer Inspektion. So macht die Thermografie die Temperaturunterschiede auf der Moduloberfläche sichtbar. Sie zeigt Hotspots, defekte Bypassdioden oder hochohmige Verbindungen.

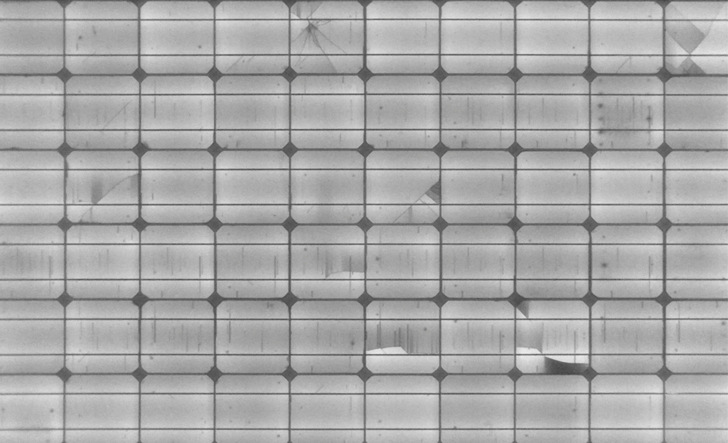

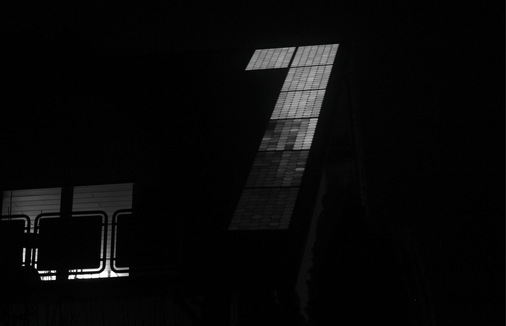

Die Elektrolumineszenz (EL) schaut tief ins Modul hinein, bis auf die Zelle. Dabei wird der photoelektrische Effekt umgekehrt. Das Modul wird bestromt. Dadurch leuchten die Zellen im nahen Infrarotbereich. Bilder vom Modul mit speziellen Kameras, die in diesem Wellenbereich empfindlich sind, zeigen die Auffälligkeiten.

Module leuchten

Denn intakte Bereiche der Zellen leuchten auf der Elektrolumineszenzaufnahme hell auf, da sie Licht emittieren. Defekte oder inaktive Zonen bleiben dunkel. Dieses Verfahren macht selbst feinste Mikrorisse, unterbrochene Lötverbindungen oder die charakteristischen Muster einer potenzialinduzierten Degradation sichtbar.

Ergänzend liefern Kennlinienmessungen und die Auswertung von Monitoringdaten wichtige Hinweise auf Leistungsabweichungen, die auf Modulfehler hindeuten können. Eine einfache Möglichkeit ist auch die Fehlersuche mit dem Laser, die Solartektor entwickelt hat. Dabei schickt der Handwerker einen Laserstrahl auf das Modul. Dadurch wird ein gepulstes Signal erzeugt, das ein Empfänger am Ende des Strings in ein hörbares Signal umwandelt.

Potenzialinduzierte Degradation

Die potenzialinduzierte Degradation (PID) gehört zu den tückischen Modulfehlern. Denn sie ist von außen unsichtbar und entwickelt sich schleichend. Betroffen sind vorwiegend Anlagen mit trafolosen Wechselrichtern, bei denen die galvanische Trennung zwischen Wechselstromnetz und Solarzellen fehlt. Dadurch kann sich ein hohes Potenzial zwischen den Zellen und der Erde aufbauen. Natriumionen wandern aus dem Modulglas durch die Siliziumnitridschicht in die Zelle und schaffen dort leitfähige Kanäle, die zu lokalen Kurzschlüssen führen. Angetrieben wird PID zusätzlich durch hohe Luftfeuchtigkeit, Wärme, Verschmutzungen und diffuses Licht.

Erkennbar wird PID zuerst im Monitoring, wenn einzelne Strings allmählich weniger Ertrag liefern als benachbarte, obwohl Verschattung und Verschmutzung ausgeschlossen sind. Eine Sichtprüfung bleibt ohne Befund. Erst die Elektrolumineszenz zeigt deutlich das typische Muster – dunkle Zellbereiche, die am Minuspol und an den Modulrändern beginnen und sich stetig zum Pluspol ausbreiten. Die Ertragsverluste können erheblich sein.

Das Besondere an PID und gleichzeitig die gute Nachricht für die Anlagenbetreiber ist: Der Effekt ist reversibel. Spezielle PID-Boxen legen nachts eine hohe positive Spannung an die Module an und treiben die Natriumionen wieder zurück ins Glas. In der Praxis zeigen sich oft schon nach wenigen Wochen deutliche Erholungseffekte. Vorbeugend wirken PID-resistentere Materialkombinationen der Hersteller, doch vollständig ausschließen lässt sich das Risiko nicht.

Lichtinduzierte Degradation

Anders als PID, die sich schleichend entwickelt, passiert die lichtinduzierte Degradation (LID) in den ersten Betriebsstunden eines monokristallinen Moduls. Sie ist kein klassischer Schaden, sondern ein materialphysikalischer Effekt. Bei der LID bilden sich Bor-Sauerstoff-Komplexe im Kristallgitter des Siliziums und fangen Ladungsträger ein. Diese gehen dann für die Stromproduktion verloren.

Erkennbar ist LID an einem einmaligen Leistungsabfall kurz nach Inbetriebnahme. Optisch können betroffene Zellen dunkler erscheinen. In der Elektrolumineszenz zeigt sich ein charakteristisches Schachbrettmuster. Für den weiteren Betrieb ist LID meist unkritisch, da der Effekt nicht fortschreitet.

Moderne Module mit Gallium-Dotierung oder n-Typ-Silizium sind weitgehend unempfindlich. Der Leistungsverlust sollte vom Hersteller bereits bei der Angabe der Nennleistung berücksichtigt sein und stellt weder ein Sicherheits- noch ein Wartungsproblem dar.

Hotspots

Heiße Bereiche auf den Modulen – sogenannte Hotspots – entstehen, wenn Zellen durch Verschattung, Verschmutzung oder Defekte in Sperrrichtung gezwungen werden und sich stark erhitzen. Der Strom der anderen Zellen wird durch die inaktive Zelle gedrückt, die dann als ohmscher Widerstand Wärme produziert. Auf Thermografieaufnahmen sind Hotspots deutlich zu sehen.

Sie sind sicherheitsrelevant, da sie Materialien schädigen und Brände auslösen können. Bypassdioden mindern das Risiko, indem sie den Strom um den betroffenen Zellstring herumleiten, reduzieren aber den Ertrag. Vorbeugen können die Betreiber der Anlage durch regelmäßige Reinigung und verschattungsfreie Planung. Ein Modultausch ist nur bei materialbedingten Ursachen angeraten.

Defekte Lötverbindungen

Die Zellen eines kristallinen Moduls sind über verzinnte Kupferzellverbinder miteinander verlötet. Unterbrechungen dieser Verbindungen sind mit bloßem Auge meist nicht erkennbar. Erst Elektrolumineszenz zeigt dunkle Zellbereiche, Thermografie lokalisiert überhitzte Bereiche.

Ursachen sind Herstellungsfehler, mechanische oder thermische Belastungen sowie Korrosion. Diese Korrosion wiederum weist auf Feuchtigkeit im Modul hin. Sie ist visuell leicht durch die typische Verfärbung erkennbar.

Solche defekten Lötverbindungen sind mehr als nur ein Schönheitsfehler. Denn sie führen in der Regel zu geringerem Ertrag, da der Widerstand steigt. Die betroffenen Zellen können zu Hotspots werden. Im Extremfall drohen Lichtbögen und Modulbrände, wenn der Stromfluss komplett blockiert ist und die Bypassdiode den Strom nicht ableiten kann. Eine Reparatur ist praktisch nicht möglich.

Risse in der Rückseitenfolie

Das Backsheet schützt die Solarzellen gegen Umwelteinflüsse. Risse, Brüche oder tiefe Kratzer in dieser Folie sind deshalb ein ernst zu nehmendes Warnsignal. Bei Freiflächenanlagen oder steil aufgeständerten Dachanlagen sind solche Schäden oft direkt sichtbar. Bei flach verlegten Modulen fallen sie häufig erst bei Demontage oder über Thermografie auf. Denn die Risse verursachen Folgeschäden.

Solche Risse gehen entweder auf thermische Spannungen, UV-Belastung oder innere Hotspots zurück. Oder sie sind Folgen einer unsachgemäßen Behandlung beim Transport und bei der Montage der Module. Die Folgen können gravierend sein. Denn durch die Risse dringt Feuchtigkeit ins Modul ein. Dies wiederum führt zur Korrosion und zu Leistungsverlusten. Auch Isolationsfehler mit der Gefahr von Berührungsspannungen sind möglich.

Eine echte Reparatur ist kaum möglich. Kleinere Schäden lassen sich manchmal abdichten, doch nachhaltig sicher ist meist nur der Austausch des Moduls.

Verfärbung der Rückseitenfolie

Sind die Rückseitenfolien mechanisch in Ordnung, aber zeigen gelbliche oder bräunliche Flecken, deutet dies auf überhitzte Solarzellen oder minderwertige Materialien hin. Deshalb kann bei dachparallel installierten Modulen eine Thermografieaufnahme solche Fehler zutage fördern, die Verfärbungen der Rückseitenfolie verursachen.

Die Verfärbung schwächt das Material und kann Vorläufer von Rissen und Isolationsfehlern sein. Eine Reparatur ist in der Regel nicht möglich, da die Folie integraler Bestandteil des Moduls ist. Außerdem kann die Verfärbung auch nur ein Hinweis auf einen anderen Modulfehler sein. Im Rahmen einer Reparatur würde dann nur das Symptom, aber nicht die Ursache behandelt.

Verfärbung der EVA-Folie

Auf der Vorderseite sichtbar sind Verfärbungen der EVA-Folie. Dieses elektrisch leitfähige Polymer bettet die Solarzellen ein und hält den Modulverbund zusammen. Verfärbungen dieser eigentlich transparenten Folie treten vorwiegend großflächig in der Mitte einzelner Zellen auf und zeigen sich als dunklere Bereiche auf der Modulvorderseite.

Ursache ist die Alterung des Materials durch UV-Strahlung, Wärme und Sauerstoff. Denn die EVA-Folien werden mit Additiven inklusive UV- und Wärmestabilisatoren versehen. Wenn die Konzentration der Additive zu gering ist, wirkt sich das negativ auf diesen Schutz aus, was sich in den typischen Verfärbungen zeigt.

Kleinflächige Verfärbungen sind zunächst primär ein ästhetisches Problem. Bei stärkerer Ausprägung können sie die Degradation beschleunigen und den Ertrag messbar senken. Eine Reparatur ist nicht möglich, bei deutlichem Leistungsabfall bleibt eigentlich nur der Modultausch.

Schneckenspuren

Eine besondere Verfärbung der EVA-Folie sind die sogenannten Schneckenspuren. Sie sind mit bloßem Auge anhand der mäandernden, silbrig-dunklen Linien unter dem Frontglas gut erkennbar. Sie deuten auf Mikrorisse in den Zellen hin, durch die Bestandteile der EVA-Folie mit der Silbermetallisierung reagieren.

Ob und wie stark der Ertrag leidet, hängt vom Ausmaß der darunterliegenden Risse ab. Oft entwickeln sich die Verluste schleichend. Sicherheitsrelevant sind Schneckenspuren meist nicht unmittelbar. Sie sollten aber regelmäßig überwacht werden. Elektrolumineszenz hilft bei der Entscheidung, ob ein Austausch des Moduls sinnvoll ist.

Mikrorisse und Zellbruch

Die Elektrolumineszenz ist notwendig, da Mikrorisse der Zellen unsichtbar, aber weitverbreitet sind. Auch die Thermografie kann Zellrisse anhand kühlerer Bereiche zeigen. Die minimalen Zellrisse entstehen bei Produktion, Transport und Montage des Moduls oder durch äußere Einwirkungen wie Hagel.

Anhand des Rissmusters lassen sich oft Rückschlüsse auf die Ursache ziehen. Risse, die vom Zellverbinder ausgehen, oder kreuzförmige Risse deuten auf Produktionsfehler hin. Risse, die sich vom Rand der Zelle ausbreiten, können darauf hinweisen, dass ein harter Gegenstand auf das Modul gefallen ist. Die Elektrolumineszenz zeigt sogar, wenn ein Handwerker bei der Montage aus Versehen auf das Modul getreten ist. Dann wird der Schuhabdruck sichtbar.

Solange die elektrische Kontaktierung erhalten bleibt, ist der Ertrag kaum betroffen. Kritisch wird es, wenn Zellbereiche elektrisch abgetrennt werden. Dann sinkt die Leistung, Hotspots können entstehen. Durch thermische und mechanische Belastungen können bisher unproblematische Mikrorisse größer werden. Deshalb sollten die betroffenen Module weiterhin regelmäßig im Blick bleiben.

Delamination der Folien

Eine andere Verfärbung auf der Vorderseite des Moduls ist eine milchige, flächige Trübung unter dem Frontglas. Diese unterscheidet sich deutlich von den linienförmigen Schneckenspuren und deutet auf eine Delaminierung des Modulverbunds hin. Sie entsteht durch nachlassende Haftung zwischen Glas, Einbettungsfolien und Zellen infolge von UV-Strahlung, Wärme und Feuchtigkeit. Kristalline Module delaminieren oft an den Zellrändern, Dünnschichtmodule von den Modulrändern zur Mitte hin.

Der Ertrag sinkt durch Reflexionsverluste, langfristig drohen Feuchtigkeitseintritt und Isolationsfehler. Löst sich die hintere Einkapselungsfolie, kann sich die Anschlussdose ablösen, was die Gefahr eines Lichtbogens birgt. Kleinere Delaminationen sollten Betreiber und Handwerker weiter beobachten. Werden die verfärbten Bereiche größer, kann die Delaminierung sicherheitsrelevant werden.

Gebrochenes Glas

Risse oder Brüche im Modulglas sind meist eindeutig sichtbar, werden aber an Klemmbereichen und Rahmenübergängen leicht übersehen. Ursachen sind Montagefehler bei ungerahmten Modulen, Überlast durch Schnee, Wind oder Hagel sowie unsachgemäße Handhabung beim Transport.

Glasbruch ist immer sicherheitsrelevant, da Feuchtigkeit eindringt und die elektrische Isolation leidet. Der Ertrag sinkt, Hotspots können entstehen. Eine Reparatur ist nicht möglich, das Modul muss ersetzt werden. Vorbeugend helfen vorsichtiger Transport, korrekte Montage mit zertifizierten Klemmen und bei bekannt hohen Lasten der Einsatz entsprechend ausgelegter Module.

Defekte Bypassdiode

Bypassdioden schützen die Zellstrings vor Hotspots, indem sie den Strom um verschattete oder defekte Bereiche herumleiten. Defekte Dioden fallen oft erst bei Kennlinienmessung oder Thermografie auf, wenn ganze Modulbereiche auffällig warm werden.

Im Normalbetrieb ist der Schaden begrenzt, bei Verschattung steigt jedoch das Hotspot- und Brandrisiko deutlich. Ursache sind oft Hochspannungsschäden durch Blitzeinschlag bei unzureichendem Blitzschutz. Dioden lassen sich teilweise austauschen, bei vergossenen Anschlussdosen ist der Modultausch oft wirtschaftlicher. Vorsichtige Handhabung und fachkundige Erdung der Anlage beugen Defekten vor.

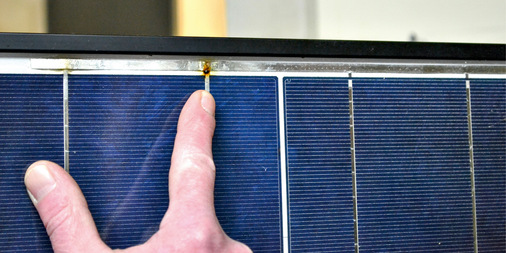

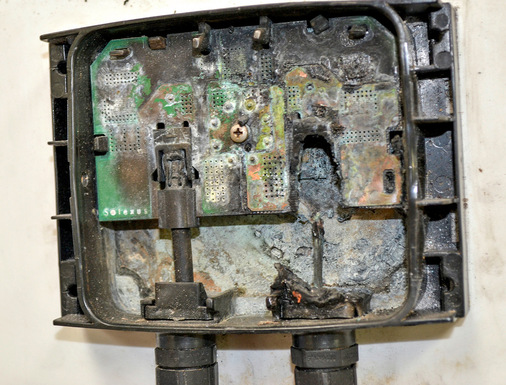

Defekte Anschlussdosen

Die Anschlussdose ist der neuralgische Punkt, an dem elektrische Verbindungen, Bypassdioden und externe Kabel zusammentreffen. Lose, geöffnete oder verformte Dosen lassen sich oft schon bei der Sichtprüfung erkennen. Die Thermografie zeigt überhitzte Bereiche.

Ursachen sind Herstellungsfehler, schlechte Verklebung, eindringende Feuchtigkeit oder mangelhafte Verdrahtung. Die Folgen reichen von Ertragsverlusten über Korrosion bis zu Lichtbögen und Brandgefahr. Regelmäßige Wartung mit Sichtkontrolle und Thermografie kann Folgeschäden vermeiden. Defekte Anschlussdosen lassen sich teilweise reparieren oder tauschen, häufig ist jedoch der Austausch des gesamten Moduls wirtschaftlicher und sicherer.

Passende Module finden

Sollte das Modul – aus welchen Gründen auch immer – ausgetauscht werden, ist hauptsächlich darauf zu achten, dass ein Ersatzmodul mit Blick auf die elektrischen Daten zu den anderen Paneelen im String und in der Anlage passt. Perfekt wäre es, wenn es sogar optisch zu den anderen Modulen der Anlage passt.

Die hier beschriebenen Modulfehler sind nur ein erster Einblick in die Welt der sichtbaren und unsichtbaren Schäden an den Paneelen. Regelmäßig neue Modulfehler finden Sie auf der Website der photovoltaik und auf dem Blog von Secondsol. Das Unternehmen im thüringischen Meiningen kauft Module aus auslaufenden Serien der Hersteller und von abgebauten oder repowerten Anlagen auf. Im Lager in Thüringen werden sie dann einer Inspektion unterzogen. Im Anschluss können Handwerker passende Module für die Reparatur ihrer fehlerhaften Anlagen auf dem Onlinemarktplatz von Secondsol finden.